革新的な機構の数々.2

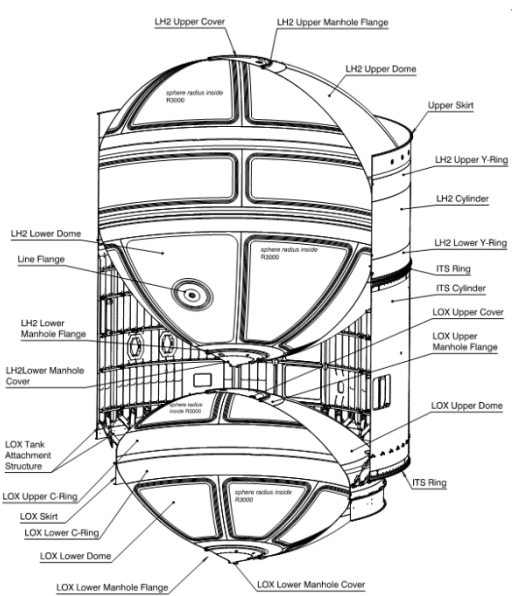

推進剤タンク・主構造

共通隔壁

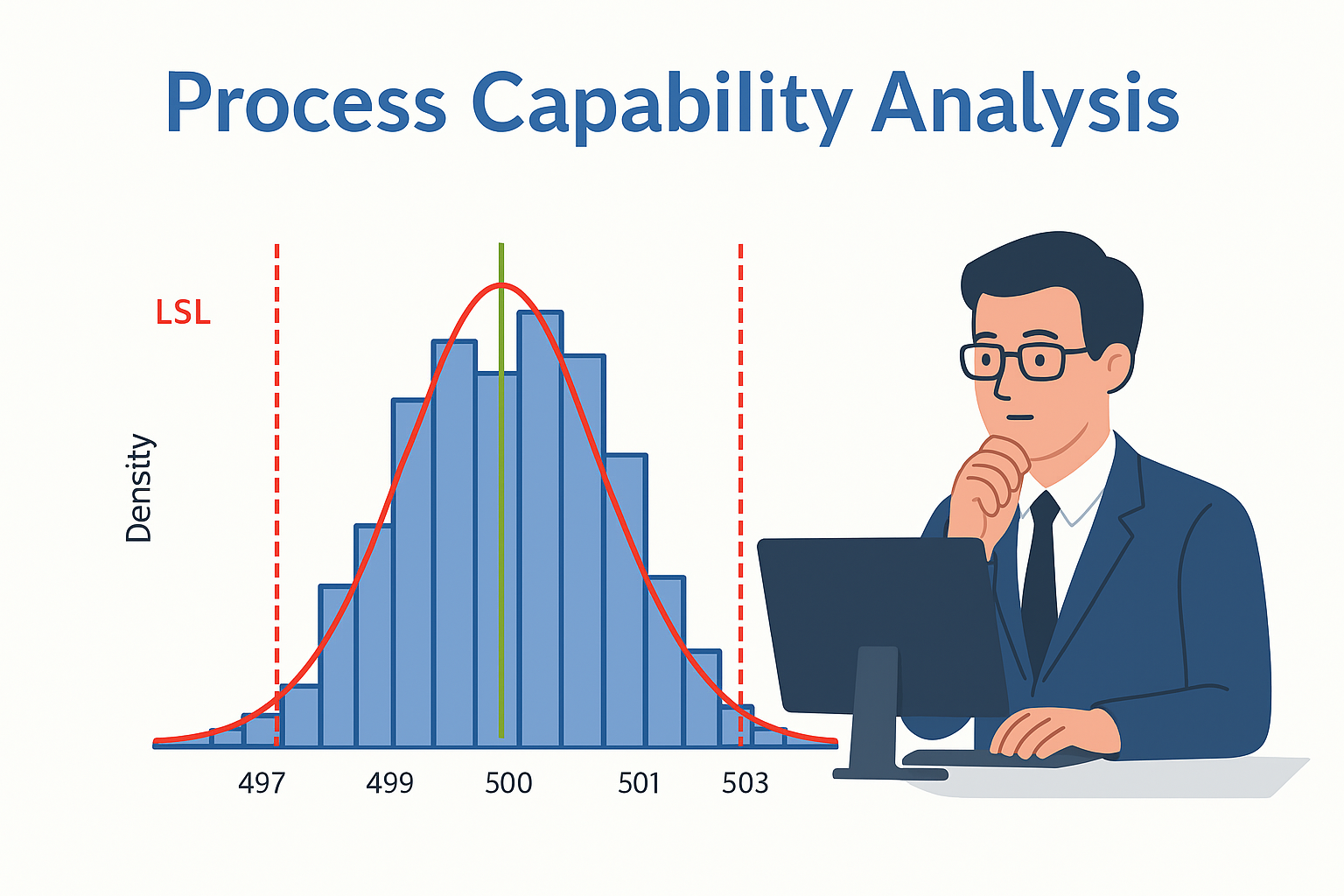

共通隔壁は特別な技術ではなく多くのロケットで使用されています。

画像はAriane 6とFalcon 1のタンクの例ですが、Ariane 6は推進剤の温度差が大きく、別々にタンクを分ける必要があります。一方でFalcon 1はタンクローリーのように1枚の壁だけで推進剤を隔てることができ、非常に簡素な構造です。このような構造を共通隔壁と呼び、タンクの軽量化、低コスト化が可能です。メタンと液体酸素は沸点の差が小さいため、断熱という観点からも推進剤タンクの設計がかなり楽になるメリットがあります。

タンク内の推進剤の断熱はロケット開発における大きな課題で、H2では-253°Cの水素と-183°の酸素の温度差を共通隔壁で実現するために多くの苦労がありました。推進剤の温度差が大きいと隔壁自体を二重構造にしたり、様々な断熱の工夫が必要です。更にタンク自体の熱膨張も異なるため、接続部の熱応力も十分に考慮した作りが必要になります。Starshipでは液化メタンと液体酸素の組み合わせを用いたことで、難易度を劇的に軽減することに成功しました。

バルーンタンク・自己加圧

推進剤タンク内部に圧力をかけて強度を高める方式をバルーンタンクと呼びます。ロケット機体の主構造 (=推進剤タンク)はフライト中に内圧だけでなく、圧縮荷重、曲げ荷重などを受け、座屈破壊が厳しくなる場合がほとんどです。そのため内側から圧力をかけて強度を確保しています。

原理としては、膨らませた風船をイメージしてもらえると分かりやすいと思います。Baloon=風船という意味で文字通りタンクを風船のように膨らませています。ある程度圧力があるほうが形が安定するんですね。。。

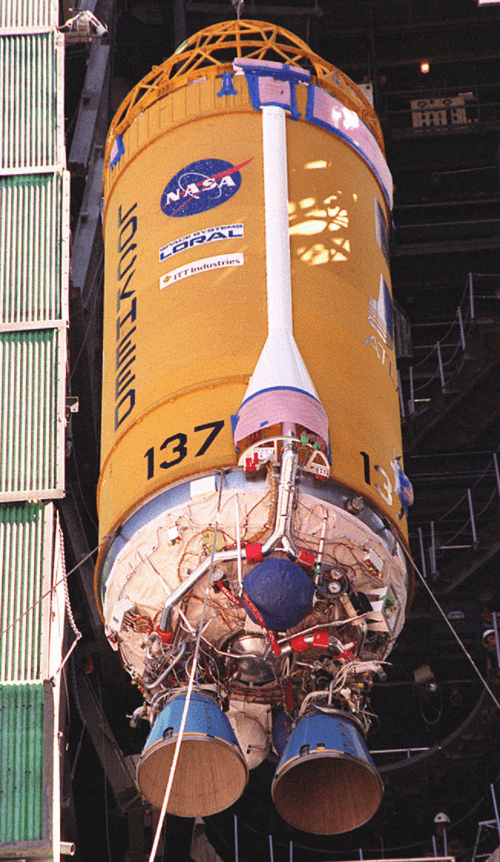

バルーンタンクはミサイルで使用されていましたが、ロケット用では1960年代に登場したAltas上段のCentaur(セントール=ケンタウルスという意味)ブースターで初めて採用されました。Centaurは究極の軽量化を目指すため、タンクはステンレス製、肉厚は0.8mmしかなく、地上運搬時ですら加圧が必要です。このため運用性が悪い欠点があるものの、その高い性能と長年の実績から未だに現役です。TitanやAtlasの上段に使用され、最も打上実績の多い上段のうちの一つです。

この時代はギリシア神話由来のネーミング用いられていたため、ケンタウルスなんて聞くと、歴史を感じますよね。。。

完全なバルーンタンクは上記のような欠点がありますが、これに対してStarshipが採用するセミバルーンタンクは”フライト中は加圧に頼るけど、運搬中ぐらいは自重が支えられる”、という構造です。多少の補強は入っているものの簡素なもので済み、タンクの軽量化、低コスト化に繋がります。Starshipではエンジンで温めて気化させた推進剤を再びタンクに戻して圧力を確保する自己加圧方式を採用しているため、内圧の確保がしやすい点もバルーンタンクとの相性を高めています。

これに対してH2Aなどで使用されるリジッドタンク方式はタンク内部の補強で強度を確保する方式です。自己加圧が使えずタンク内圧を下げざるを得ない場合や、タンク内圧を高めると内圧のほうが厳しくなってしまう場合にはこちらの方式のほうが有利になります。

H2Aの場合はタンク内圧を極力減らす目標で開発が進められたから、そもそもあまり高い圧力がかからない設計になっているの。そのためリジッドタンクにして強度を保つ構造になっているわ。どっちの方式が優れるかは使い方や状況にもよって、機体によって様々になっているのよ。

SUS301製タンク

Starship, Superheavyの推進剤タンクはSUS301というステンレス合金で出来ています。SUS301は包丁から機械部品まで使用されている最もよく普及しているSUS304の仲間で、様々な産業で広く利用されています。組成はSUS304に対して炭素含有量を高め強度と加工硬化の幅を向上させたものになります。SUS301最大の特徴は加工硬化性が非常に高く、冷間圧延を繰り返すことでSUS304の2倍以上、最大で1000MPa程度まで引張強度を高めることができます。

SpaceXはStarshipの前身であるBFR開発当初、CFRPでタンクを作ろうとしていました。アルミ合金に対する重量面での優位性が明らかだったためです。一昔前までは可燃性の問題、極低温環境下での接着剤の脆性の問題などがあり、CFRPで液体酸素タンクを作るのは困難と考えられていました。しかしRocketlabやFirefly社が実用化に成功している通り、決して不可能な技術ではありません。

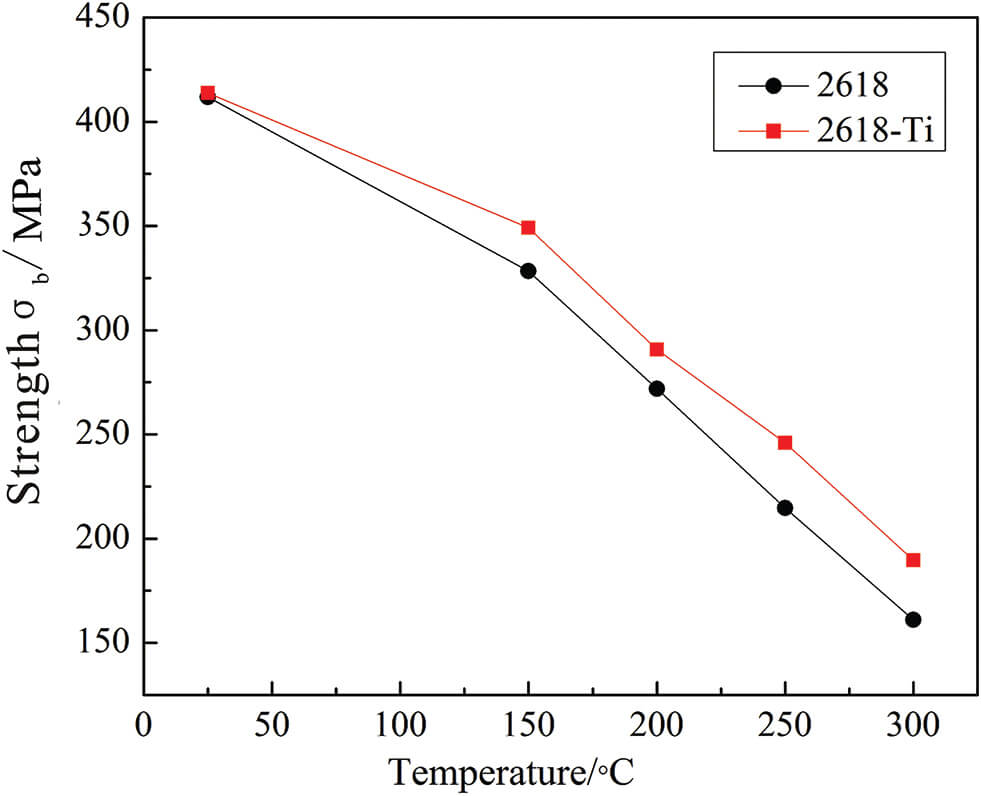

SpaceXがCFRPを最終的に選択しなかった理由はコストもありますが、耐熱性が最も大きな理由です。600℃以上でも良好な強度を維持できるステンレス合金に対して、CFRPの耐用温度は200℃程度、よく使用されるアルミ合金のA2618やA2024なども200℃を超えると急激に強度が低下し始め、SUS301よりも劣るようになってしまいます。

強度だけを比較すると、再利用を前提としていないロケットでは低温での強度に優れるアルミ合金、大気圏再突入を前提とした再利用ロケットではステンレス合金が優れるという結果になります。

| 特性 | SUS301 (3/4H) | A2618 | CFRP |

|---|---|---|---|

| 密度 lg/m3 | 7800kg/m3 | 2700kg/m3 | 1200~1800kg/m3 |

| 常温強度 MPa | 900MPa | 420MPa | 1200~2000MPa |

| 常温比強度 MPa m3/kg | 0.115 | 0.155 | 1~2 |

| 200℃強度 MPa | 850MPa | 280MPa | 使用不可 |

| 200℃比強度 MPa m3/kg | 0.108 | 0.103 | 0 |

ステンレス合金のもう一つの利点としては高い溶接性です。Starshipを野外で組立していることから分かる通り、ステンレスは溶接後の熱処理(PWHT)はすべて野外設備で済ませることができます。PWHTの工程自体も広く認知されており、強度の確保が比較的簡便なので、大きなコスト削減に繋がります。

SUS301タンクの先駆者としては、再びCentaurが登場します。当時は極低温でも使用でき、強度の高いアルミ合金が少なかったことや、溶接技術の限界が主な理由だったけれど、ちゃんと実績のある方式なのよ。

SUS材は原則として全相がオーステナイトであることで低温強度を維持していますが、加工硬化によってマルテンサイト相が生じることで強度が向上します。しかしこのマルテンサイトは低温脆化にも水素脆化に弱いため、あまり硬化具合を高めると液体水素には使用することができません。そのため、液体水素を使用するCentaurはそれほど深く硬化させることは難しかったと考えられています。より高温の液化メタンを使用するStarshipのほうがより高い強度で材料を活かすことができるため、一石三鳥の選択とも言えます。

ステンレスSUS301の利点

- 確立された製造ノウハウ:あらゆる産業で使われて加工方法が確立されています。

- 優れた高温強度:特殊な耐熱合金を除けば、オーステナイトステンレスは最も優れた耐熱性を持ちます。

- 材料価格:広く流通していてて、SUS316Lと同水準です。

- 断熱性能:熱伝導率はアルミ合金の200~250W/mKに対して16W/mKと、1/10以下です。

- 線膨張係数:ステンレスは線膨張係数が高い (18 x 10^-6)と言われますが、アルミ合金 (23 x 10^-6)と比較すれば低めです。このため同じ温度差でも熱応力が緩和できます。

- LNG・LOxタンクでの実績:LNG用、液体酸素用のタンク材質はロケット以外では一般的には9Cr鋼やSUS304等が使用され、製造ノウハウが豊富にあります。特に9Cr鋼は溶接が非常に難しく、SUS系材料のほうが歓迎されがちです。

ステンレスSUS301の弱点

- アルミ合金に劣る常温比強度:常温、低温状態では高強度アルミ合金には比強度で劣ります。

- 溶接歪み:アルミ合金同様溶接歪が出やすく、しかも冷却中の収縮率が高いためアルミよりも1段強固な治具が必要です。

- 水素耐性:マルテンサイト相は水素に弱く、液体水素で使うためには対策が必要です。

- 塩水腐食耐性:アルミ合金もステンレス合金も塩水腐食には強くありませんが、SUS301は特に塩水に弱く、海辺での運用には注意が必要です。

一見重そうな材料選択だけど、強度面、製造面、コスト面で総合的に判断した場合、大型再利用ロケットでの用途としては結構合理的な選択なのよ。

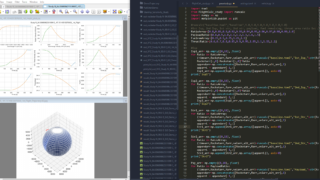

ウェブストリンガー構造

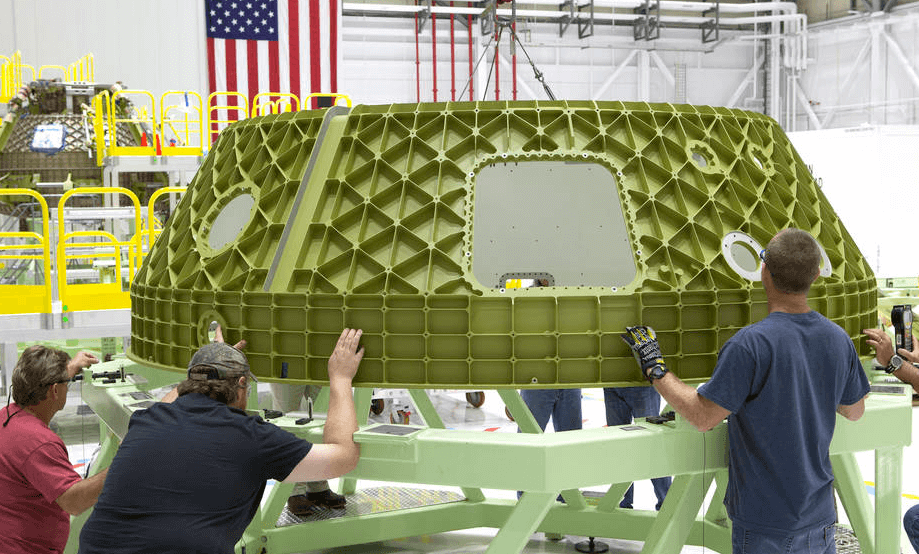

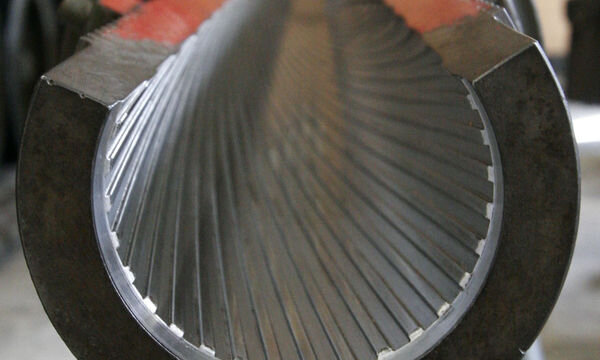

前項で紹介したリジッドタンクやセミバルーンタンクでは内部に補強が必要になります。ここで一般的に使用されるのがOrthogrid(オーソグリッド)構造やIsogrid(アイソグリッド)構造と呼ばれるものです。分厚い金属板を削って、リブ構造を作り込むことで軽量高剛性を確保でき、気密性を保つこともできます。

1980年代までは構造計算が容易な三角形状のアイソグリッドが一般的でしたが、近年はより構造効率に優れる四角形状オーソグリッドが主流となっています。一方でアイソグリッドは設計の柔軟性の高さや簡易さから、航空機や建築業界、圧力容器など様々な分野で使用されており、最も普及しているリブ構造のうちの一つとも言えます。

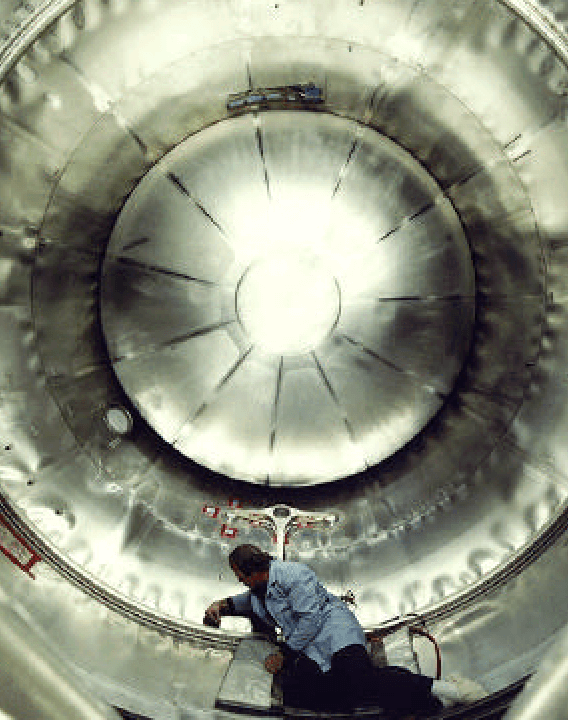

Vulcanで製造中のOrthogrid (オーソグリッド)タンクの様子です。構造効率は良好ですが、見ての通り、大変時間とお金がかかるという欠点があります。

これに対してウェブストリンガー構造は航空機等に用いられる構造で、製造コストが抑えられる上低コスト化もしやすい利点があります。また加工機のツール径の制約を受けないため、設計をうまく工夫することで、オーソグリッドより更に軽量化を行うことも可能です。しかしアルミ合金の場合は溶接箇所が非常に多くなってしまうため、基本的にはリベット等のファスナーを用いて組立てを行っています。ロケットではタンクの気密性を保つために、この方式は使用できず、なんとかして溶接するしかありません。

ここでStarship特有のステンレス製という利点が活きてきます。アルミ合金に対して遥かに溶接がしやすいステンレス合金では、ウェブストリンガー構造であってもサクサクと溶接を進めることができ、コストメリットは計り知れません。ウェブストリンガー構造はFalcon 9や北朝鮮の火星ロケット等が有名です。これらのタンクはアルミ合金製のため、摩擦攪拌接合(FSW)での溶接が必要であったり、治具の設計や歪取りの技術的難易度も高く、それなりのコストがかかっています。

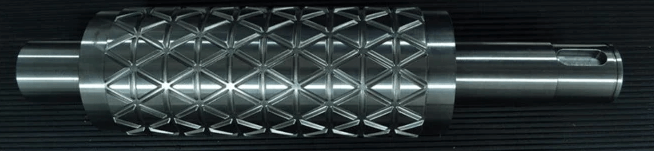

近年では超小型衛星や小型の推進系の需要の高まりもあり、安価にアイソグリッドを製造する手法も研究されています。ポピュラーな3Dプリンターはもちろん、より安価に作れる転造製法では、ローラーによって無垢材をプレスすることで簡単にグリッド生成ができるなど、小型用途では復活の兆しが見られます。

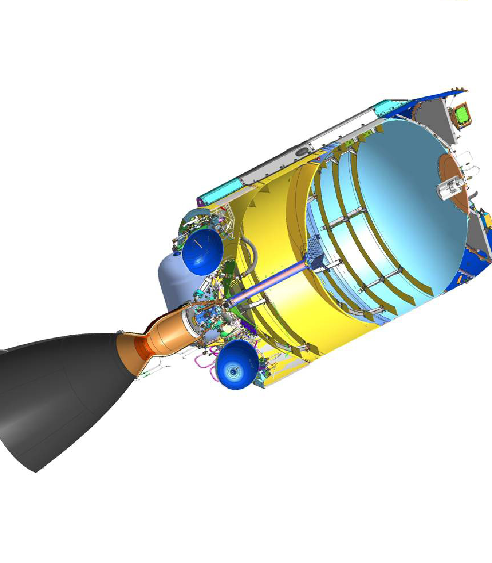

推力受け

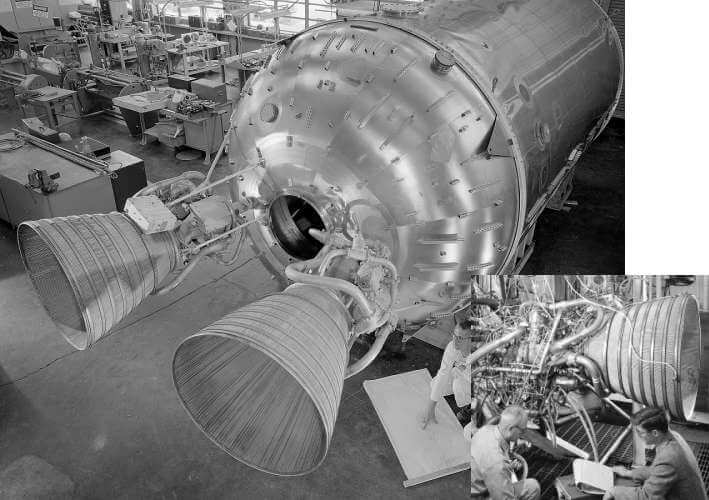

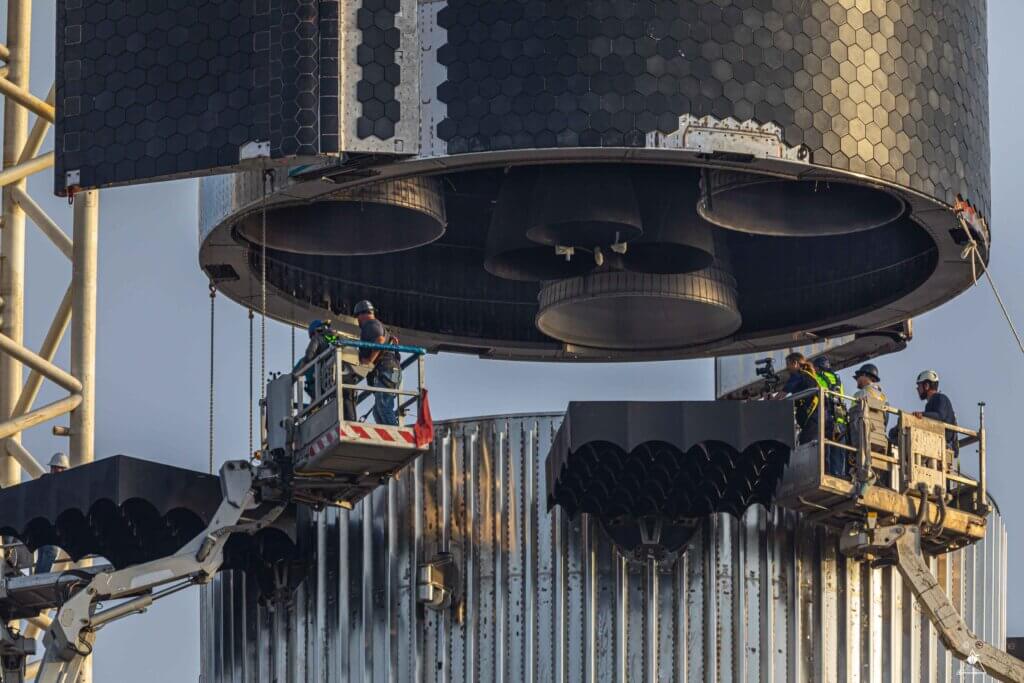

Superheavyのエンジンクラスター中心部にはThrust puckと呼ばれる巨大な金属のブロックが設置され、これを基準に周辺構造が組立られています。小型のロケットでは採用事例もありますが、このサイズとしては異例の一体削り出しがSuperheacyの特徴です。

内側エンジン用Thrust puck。内側9基のエンジン受けが見えます。

エンジンを取り付けた状態

作り方や部品のサイズ感がロケットというよりもはや船!なのがSuperheavyなのです。

分離機構

巨大な機体を支える分離機構ですが、こんなので大丈夫!?と思えるほどの小さな爪で押さえる方式です。Starship側の下部の見ると、6箇所に切り欠きがあり、この部分に爪がはまる構造となっているようです。

分離機構についてリサーチをしてみましたが、残念ながらほとんど情報がありませんでした。今後BN5,6とSuperheavyの製造数が増えるに連れて少しずつ明らかになってくるかと思います。

機体の結合作業は建築物の高所作業のように、ロープとガイドを用いて行っています。爪の動きについて3Dアニメーションがyoutube上にあり、ほぼこの方式で行くようです。

野外製造

みなさんも最初は驚きませんでしたか?さめて耐圧試験ぐらいまでだろう、、、いくら雨の少ないテキサス州とはいえ、野ざらしの状態で組立してしまうなんて大丈夫!?と管理人も最初は思っていました。しかしそこにはStarshipコストダウン最大の秘密があったのです、、、

製造環境について

一般的な野外組立のメリットは輸送のための道路封鎖が不要で、非常に短期間で巨大な構造物が作れる点です。清浄度も空調も効いた屋内で製造するに越したことはありませんが、 清浄度と品質は本来組立場所だけでは決まらないものです。例えば:

- ターボポンプは髪の毛一本混じっただけで壊れる: 世の中の大半の高出力ポンプは壊れます

- 作業者がタンクの中に忘れてきたウエスが詰まって墜落したアリアン:最高の環境で組立たれたにも関わらず、、、

など、意地悪の例を挙げると野外組立最大のメリットは、野外組立そのものではなく、“野外で組立してしまっても、ちゃんと動くほど頑丈な設計で、高度な品質管理ができている”という何よりの技術力の証拠になります。

野ざらしでも作れるならどこに工場を立てても作れる。これがSpaceXが持つ圧倒的アドバンテージで、Falcon9の工場も他社に比べると非常に簡素で低コストなものです。

生産台数の少ないロケットでは設備投資額が直接機体の打上価格に反映されるため、BOMコスト以上に製造工場のコストダウンが大きな効果を発揮するわ。

設計基準

実は世の中にはStarshipと似たような製品があります。

野外で建設され、高い精度、清浄度が要求される原子力発電所や化学プラントです。このような野外環境でも工作精度や清浄度を維持するノウハウがあり、SpaceXの建設現場では数多くの石油化学業界、建設業界出身のスーパーバイザーが品質担保の音頭を取っています。

ASME BPVC規格

American Society of Mechanical Engineers (米国機械学会) の略。ASME規格の名前は聞いたことがある人もいるかもしれません。ASMEのルーツは第二次世界大戦中に様々な兵器を標準化する必要からMIL規格と共に生まれ、アポロ計画の頃にASME-Iが誕生しました。

中でも最も有名なものがBPVC (Boiler Pressure Vessel Code:ボイラー圧力容器規格)で、高圧容器の製造方法から検査基準、溶接手法、書類の作成方法までもが厳格に定められており、かなり厳しい品質管理基準が設けられています。

Tシャツを着た高校卒業したてのニイチャンが組立できちゃうのだから、その分品証がとても厳しいのが米国式の特徴よ。

有名な事例としては、LE-7開発初期に起きた溶接欠陥が挙げられます。当時はまだ日本ではASME規格は普及していなかったこともあり、板厚差やTIG溶接の品質ばらつき評価、余盛高さの基準などが不明瞭なままでした。このような未知の溶接箇所に対する強度を保証する溶接管理手法がWPS-PQRと呼ばれるテストピースによる溶接プロセスと強度の認証方法で、21世紀現在では石油化学や航空業界など、安全がクリティカルな業界では広く認知され使用されています。

WRC・AWS

Welding Research Institute / American Welding Societyの略でASMEでは表面的にしか触れられない溶接技術をより細かく規格化したものです。異材溶接の適合性、溶接棒の規格から検査方法、新規溶接プロセスの認証方法などを網羅しています。

フラッシング

フラッシング(Flushing)という用語は野外で製造したタンクや配管をFlush=洗浄する行為のことで、流体装置には欠かせません。配管にはどれほど清浄度管理がされた環境であっても微量の不純物は混じってしまうため、大規模な設備では最後には洗浄を行っています。

最終的に洗浄液の汚染度が基準値以下になるまで、また配管内の圧力損失が設計通りになりまで必要回数繰り返し行います。このような地味なノウハウも異業種からの人材を多く採用するSpaceXならではの手法であったり、組立の風景を見ていると非常に興味深い光景です。

タンク製造の方法

Boca Chica には”撮り鉄”ならぬ”撮りStarship”が多数いて、日々SpaceXの追っかけをしています。タンクの工法については引用先からほぼ毎日のペースでアップデートされており、詳細を見ることができます。

Starship/Superheavyのタンクは、作り方から最後の耐圧まで、ほぼField Fabricated Tank (野外製造圧力容器)で従来のロケット用タンクの製造方法とは少々異なります。

肉厚リング、ウェブストリンガー補強部位、鏡部位を考察した画像 (nasapsaceflight.com借用) では様々な内部構造をうまく組み合わせて一様なタンク外径に仕上げている様子がよくわかります。

工法は野外タンクで一般的な積み上げ方式で、外装完成後に艤装を取り付けして行きます。巨体のおかげで簡単に中に入って人が作業できるため、このような工法でも作ることができます。Starship組立順序について分かりやすく解説した動画があるので、是非観てみてください!映像だけでも十分で、英語が分からなくても大丈夫です!(クオリティの高さに脱帽です、、、)

タンクの落書きの意味

製造中のタンクの表面にはマジックでたくさん落書きがありますが、すべて検査に関わるマーキングで、BPVCに準拠したSpaceX社内独自の非破壊検査手法が用いられています。

SpaceXが原則として品証にはASME資格 (CWI)持ちの検査員を採用している理由は、人材が豊富で技能が保証されているというのが最大の点になります。

もし学生で品質管理や検査の仕事に就きたいと思っている方がいれば、CWIは高待遇で仕事も尽きず、最高峰の検査技能が身につきます。非常におすすめの資格です。

- FIT: Fit-upの略。溶接後に板材同士の隙間や段差、開先形状を寸法検査します。また溶接前に外観異常がないか確認します。

- VT: Visual Inspection Test: 目視外観検査。 溶接後検査の第一歩で、熟練の溶接工/検査員であれば外観から不良かどうか判断が付きます。VTをクリアしないと次の検査工程には進めません。

- PT: Dye Penetrant Test: 浸透探傷検査。蛍光塗料を用いる場合は蛍光探傷検査とも言われ、最も人気の検査方法、表面割れを発見することができます。溶接不良の大部分が表面割れに現れやすい熱膨張係数の大きなアルミ合金やステンレス合金の探傷に有効です。

- RT: Radiographic Testing: レントゲン探傷検査。表面からは分からない内部欠陥が発見できます。内部非破壊検査の標準手法になります。”100%RT”要求というのは高圧容器等でよく設定される要求で、すべての溶接線を100%RTで検査しろ、という意味になります。

- UT: Ultrasonic Testing: 超音波探傷検査。検査精度はRTに劣るものの低コストで高速検査が可能です。ある程度の肉厚が必要な点や異材の検査ができない弱点がありますが、スピードが早く広く普及しています。

- ECT: Eddy Current Testing: 渦電流探傷検査。電界変化を検知する方法で、肉厚や検査方位によっては他の検査方法で見逃す亀裂を発見できる場合もあります。

- TOFD: 超音波TOFD法。UTの一種で反射波の時間差から欠陥を検知する方法。必要な機材や資格が全く異なるため分けて指定されることも多いです。

- MT: Magnetic Particle Testing:磁気探傷検査。鉄粉を検査対象の表面に巻いて、磁力を与えることで、欠陥部位に磁力線の異常を検知する方法。非磁性材では使用できません。

ステンレスは溶接後冷却の収縮で表面割れが発生することが多いため、原則としては縦溶接はPT及びUT、円周溶接はPT、溶接線の接合部が一部RTです。他に非貫通ながらパッド(開口部補強用の板)を溶接している部位が多数あり、PTが実施されていると思われます。

耐圧試験

最終的にはタンクは耐圧検査としてCryo Proof Test (極低温認証試験)が実施されますが、これは液体窒素を使って以下の項目が検査されています。

- タンクの耐圧性、気密性:圧力容器で行われる通常の耐圧検査です

- 熱応力の耐力:上下タンクに温度差を加え、ひび割れ等が発生しないかの検査

- 座屈耐力:急冷、片側タンクだけに推進剤が充填されるなどの過渡状態でタンク内に負圧が発生したり、またフライト中は空力荷重によって座屈荷重がかかります。このような力に対して強度の検証を実際に飛ばさずに行うために座屈試験を実施します。SNシリーズでは内側に座屈する様子が何度も見られ、厳しいモードだったようです。

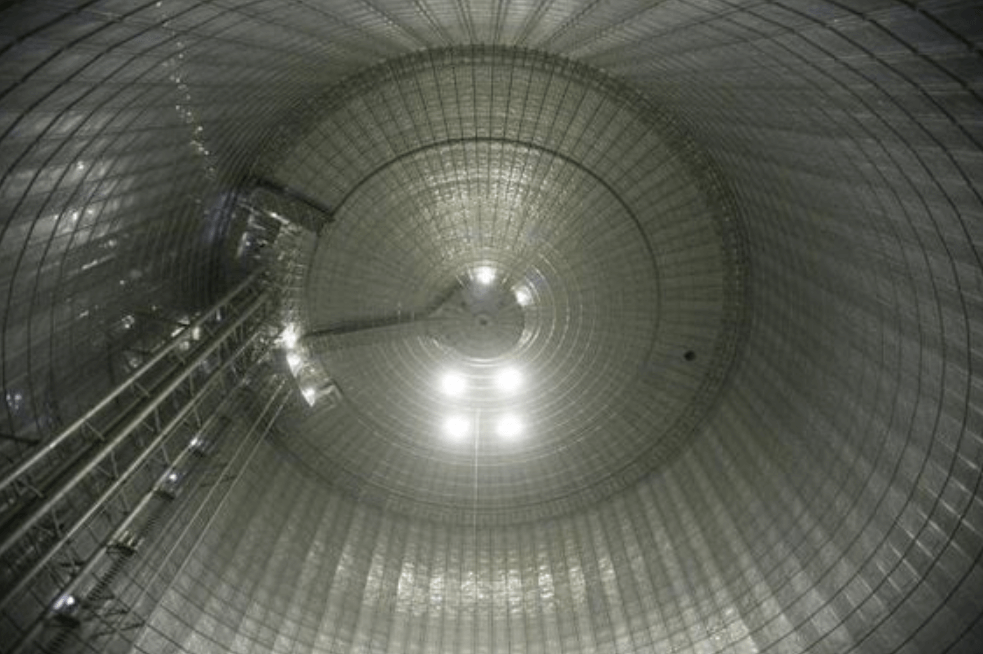

次に打上予定のBN4の耐圧検査の様子です:

上段用タンク開発中の試験で、座屈破壊したSN3です:

タンクの座屈は実際にプレス機などで荷重をかけて行う方法もあって、両方をクリアしてはじめて十分な強度があることが確認できます。何度も試験を失敗する様子から、かなり攻めた設計をしていたことが分かるわね。。。

GREAAAAT WORK!!

Appreciate your comments and feedback, please like and share if you enjoyed this article 🙂

[…] 【SpaceX】特集 冬コミスペシャル:Starship/SuperheavyとはSpaceXの火星ロケットStarshipについて 第一回、概要編。… […]

[…] 【SpaceX】特集 冬コミスペシャル:Starship/SuperheavyとはSpaceXの火星ロケットStarshipについて 第一回、概要編。… […]

[…] 【SpaceX】特集 冬コミスペシャル:Starship/SuperheavyとはSpaceXの火星ロケットStarshipについて 第一回、概要編。… […]