はじめに

早速ですが以下の二種類の旅客機の写真を見てください。

左はマクドネル・ダグラスはDC-8!もう60年以上前の飛行機で707やコンベアと並んで最初期のジェット旅客機のうちの一つ!

右はエアバスA350、787よりも新世代の最新鋭機!早く乗りたいんだナ

フフフ、、、このぐらいボクにかかれば常識!

ずいぶんとエンジンが大きくなってるなぁ。4つあったエンジンを2つで賄うことを考えても、かなり大きく見えるのう。機体は大きくなってるとしても、60年前より確実に燃費は良くなってるだろうし、必要なパワーは減ってるはず。エンジンは小さくなってもいい気はするが、、、

最近の飛行機、エンジン大きくない?省燃費になってるはずでは?あなたも思ったことはありませんか?

本日はターボ機械シリーズ第一回!初回はターボファンエンジンの構造と、なぜ近年の旅客機用エンジンが大きくなっているかについて見てみましょう。プロペラやファンにも言えることですが、送風機の世界において大きいは正義です。簡単な数学でも理解できるように説明して行きますね!

- ターボ機械って何?

- ジェットエンジンの仕組みや性能について知りたい

- 今回の記事のレーティング:

ターボファンエンジン

ターボ機械について

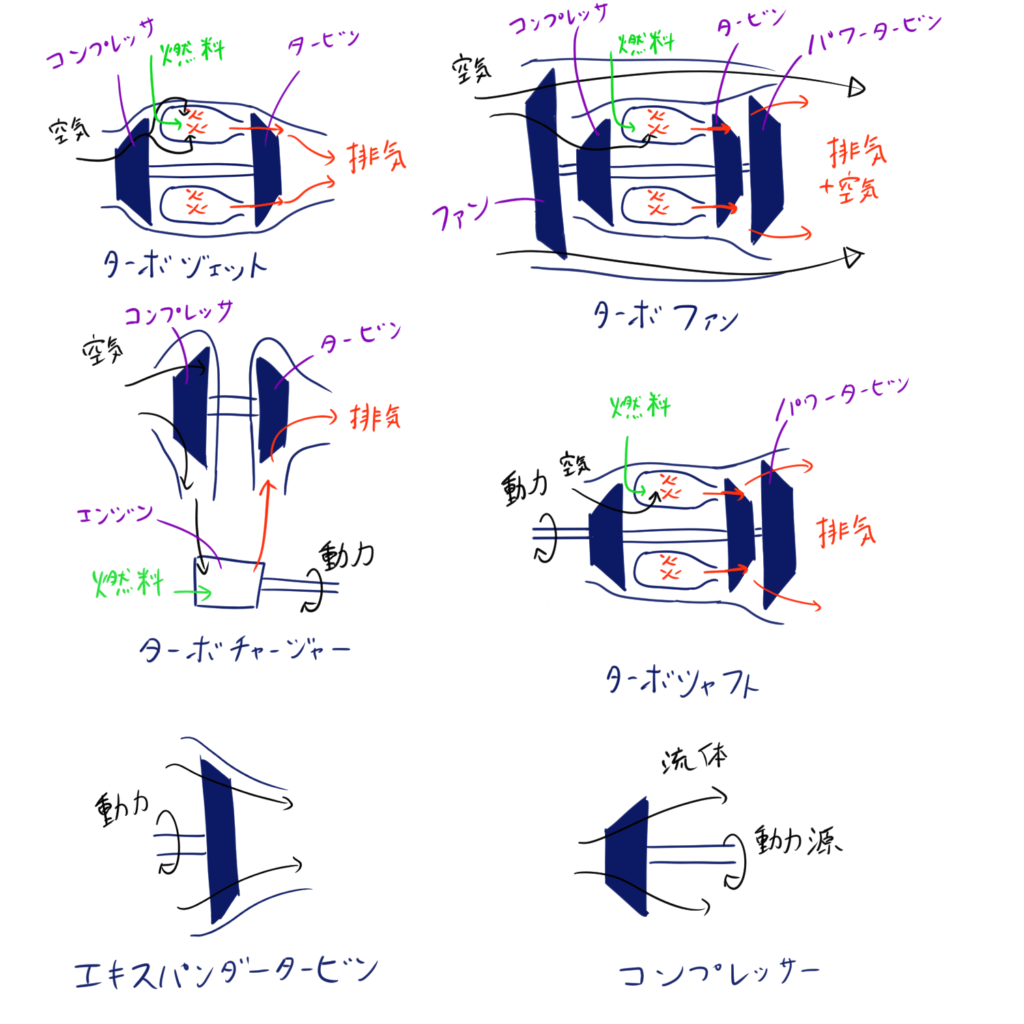

21世紀現在飛行機のエンジンの9割以上は ターボファンエンジン Turbo Fan Engineです。いわゆるジェットエンジンで、ターボ機械の一種です。ターボ機械とは空気や水などの流体の力と軸の回転などと変換する機械全般のことを指します。実際にどのようなものがあるか見てみましょう。

- Turbo: ターボ。ターボ機械、あるいはその要素の一部のこと。

- Turbomachinery:ターボ機械。機械の力と流体の力を変換する装置。ファン、タービン、ジェットエンジン、すべてターボ機械です。

- Fan:ファン、送風機。扇風機。特に圧力比が1.11以下のものを指す。

- Compressor: コンプレッサー。圧縮機。機能はファンと同じだが、圧力比が2以上のものを指す。

- Pressure Ratio: 圧力比:圧縮機の入り口と出口の圧力の比率。例えば圧力10の場合100kPa (1気圧)で入った空気は1MPa (10気圧)になって出てきます。

- Turbojet:ターボジェットエンジン。ジェットエンジンの名前の由来。コンプレッサで空気を圧縮して、火をつけ、勢いを持った熱い燃焼ガスをタービンにあててコンプレッサの動力源にする機械。タービンから出た後燃焼ガスには勢いが残っているため、推進力として利用している。昔の旅客機や一部の軍用機のエンジンはこれ。

- Turbofan:ターボファンエンジン。タービンで推進用のファンを駆動するターボ機械の一種。駆動タービンの動力源としてターボジェットを用いる。特にファン駆動部を除いた燃焼器、圧縮機、圧縮機駆動用タービンの部分を指してCore Stage等と呼ばれることもある。ターボジェットでは排気に捨ててしまっていたエネルギーを追加のタービンで回収するため燃費に優れる。現在はほとんどの飛行機のエンジンはこれ。

- Turboshaft:ターボシャフトエンジン。ターボファンと基本原理は同じだが、ファンの代わりにシャフトを回転させる。ヘリコプターや船などのエンジンに使われている。また、発電機に接続して、電力源としても使用される。ターボジェット、ターボファン、ターボシャフト、これらを総称してガスタービンと呼ばれる。

- Turbocharger:ターボチャージャー。レシプロピストンエンジンの燃焼圧力を向上させ、パワーや燃費改善を狙ったコンプレッサーの一種。タービンは専用の燃焼器でなく、エンジンの排気ガスで駆動するのが一般的。ターボジェットから燃焼器を取り去ったような構造をしている。自動車から船舶、発電機、プロペラ機など、幅広く搭載されている。

- Turbocompressor:ターボコンプレッサー。コンプレッサー側のみを有する機械。容積型以外のコンプレッサーのことを指す。動力軸は電動モーターや蒸気タービン等で駆動する場合がある

- Turboexpander:ターボエキスパンダー。タービン側のみを有する機械。エキスパンダーは膨張させるの意。俗に言うタービンで、プロセスガスや蒸気等、流体の種類は多岐にわたる。また、タービンでエネルギーを取り出すのを主目的とするものよりも、膨張させる過程で余ったエネルギーを回収する目的のものが多い。

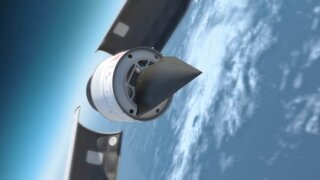

- Turbopump:ターボポンプ。燃焼ガスタービンで駆動されるポンプ。ターボチャージャーと同じ仕組みだが、コンプレッサの代わりにポンプを駆動する。主にスペース/重量制約の大きい液体ロケットエンジンで用いられる。

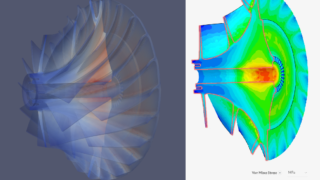

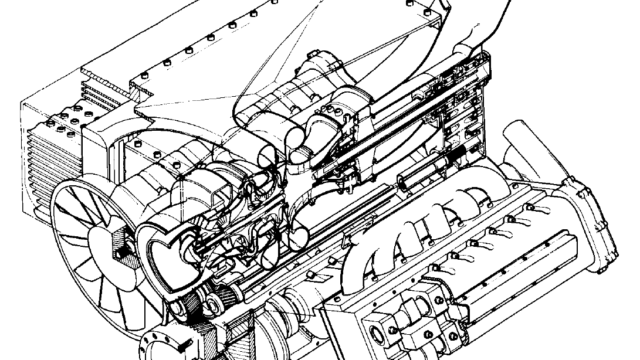

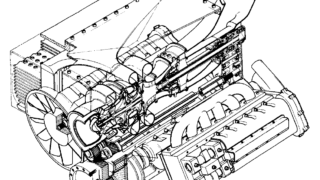

ようするに風や蒸気の力でタービンを回したり、軸の動力を圧力に変換する機械はすべてターボ機械です。下記にいくつかの例の概念図を書いてみました。色々な種類がありますね!この中でも右上が今回のメインとなるターボファンエンジンです。

ターボファンエンジンの構造

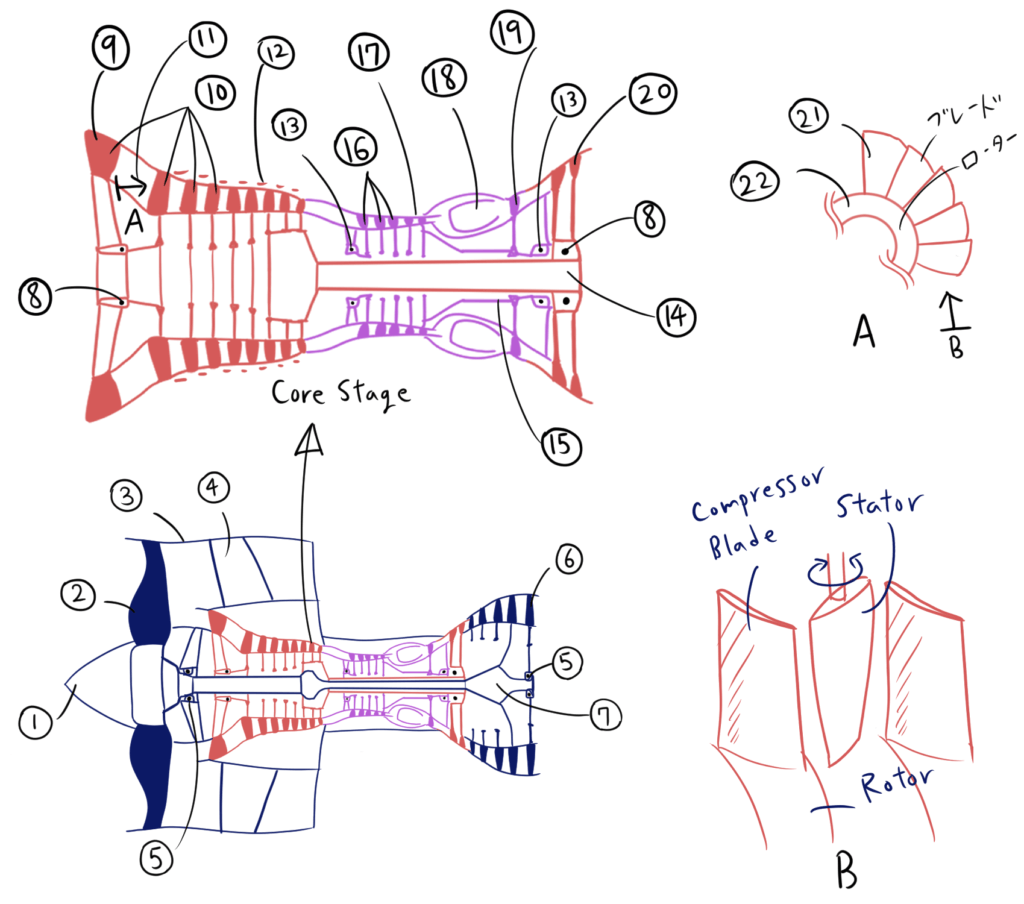

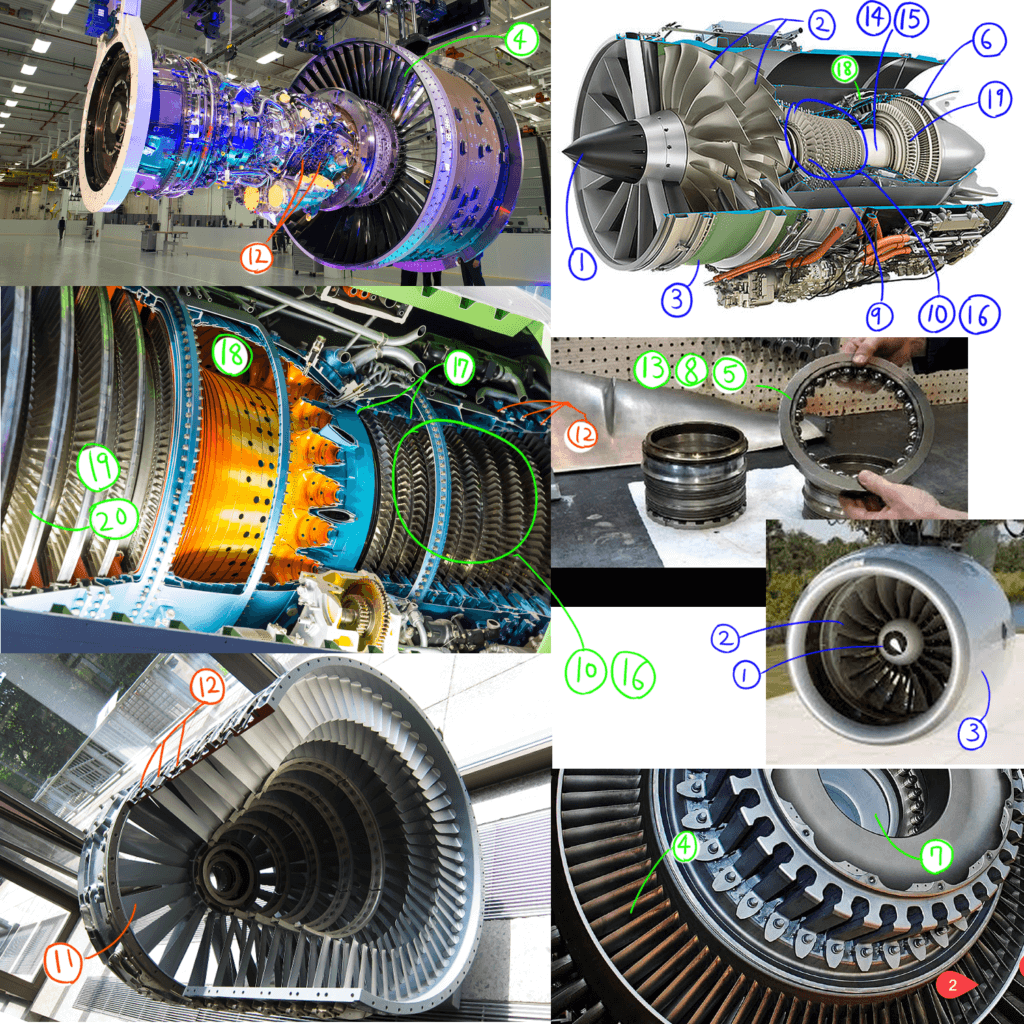

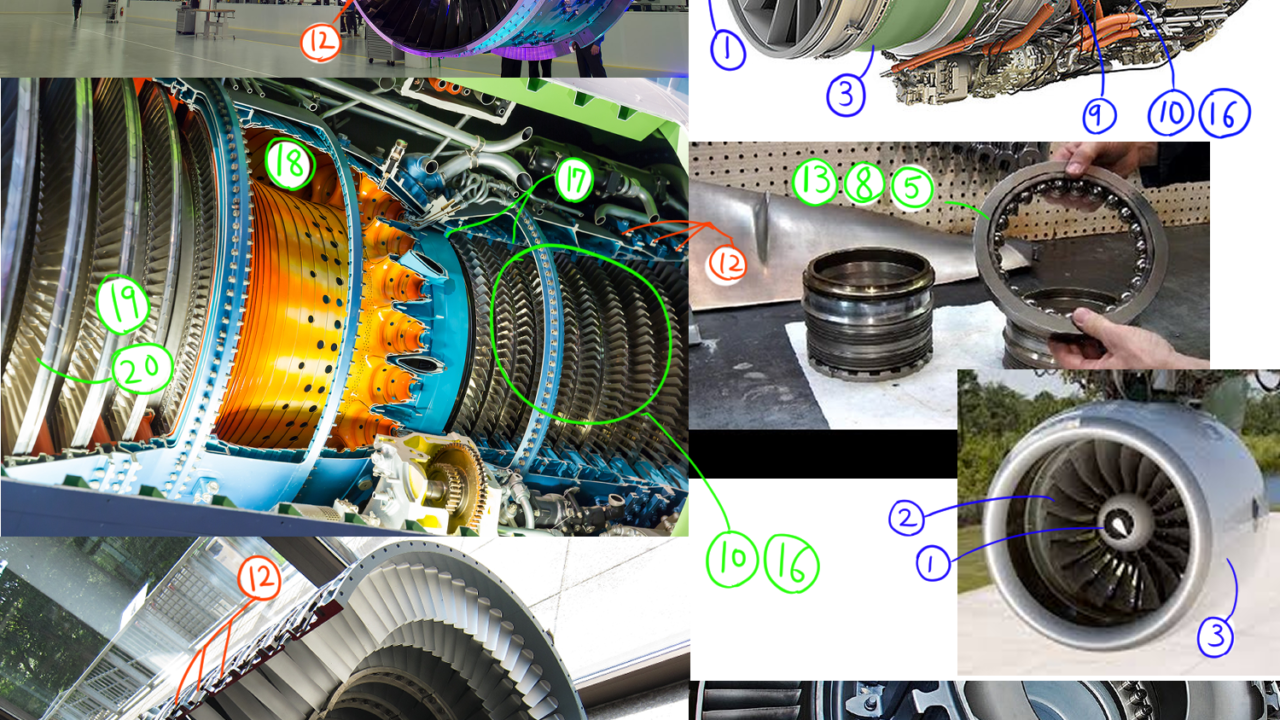

数多くあるターボ機械の中でも、日常的によく目にするのがターボファンです。外から見るとただの筒のようですが、中には何段ものコンプレッサとタービンがあり、かなりの部品点数になります。主な部品は下記の通りです。ここでは例として、広く普及している 3 Spool High-bypass ratio turbofan (3軸高バイパス比ターボファン)を見てみます。

ターボファンエンジンは、一般的に”ジェットエンジン”という言われるぐらいなので、排気の勢いで推進力を発生させるイメージですが、実際には、前方についたファンが、9割ほどの推力を発生させます。またこのファンはパワータービンで駆動されており、パワータービンを駆動するためにCore Stage (コアステージ)と呼ばれる、燃焼ガスを発生させるための心臓部が存在します。それぞれの部品は下記の通りです。後に写真も乗っているので、見比べてみてくださいね。

- Inlet Cone: インレットコーン。ファンの前についている整流目的のための円錐状の部品。

- Fan: ファン。推進力の大部分を発生させるファン。⑥のパワータービンによって駆動される。機能としては扇風機の羽根と同じだが、性能に大きな影響を及ぼすため、多くの開発費と部品製造コストが投入される。

- Fan Casing: ファンケーシング。ファンを収めるケーシング。ケーシングの外側に取り付けられるNacelle(ナセル)がエンジンの外側から見える部分で、ケーシング自体はナセルの内側に収められることが多い。ファンの流れを整え、効率改善に貢献する。なお、ケーシングが存在しないタイプのエンジンも存在し、Unducted Fan Engine (UDF)と呼ばれる。

- Fan Outlet Stator: ファンステータ。ファン用の静翼。ケーシングを保持する役割も担うタイプも存在する。Statorの役割についてはリンクをご参考。

- Fan Shaft Bearing: ファンシャフト軸受。ファンシャフト⑦を保持するための軸受。

- Power Turbine: パワータービン。①のファンを駆動するタービン。ターボシャフトにおいては動力軸に接続されたタービン。パワーを発生させるタービンのためパワータービンと呼ばれる。

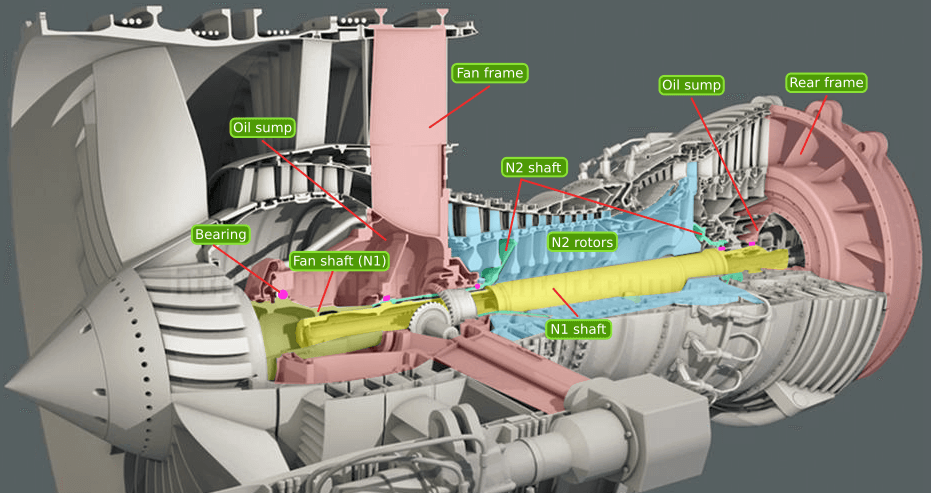

- Fan Shaft: ファンシャフト。ガスタービンにおいてはシャフト(軸)とローターのことをSpoolとも呼び、同一軸に接続されたコンプレッサ、軸、タービンから構成させる。実際には軸は複数箇所で支持したり、スラスト軸受等が存在する。いくつかある軸のうち、ファンに接続されたものがファンシャフト、あるいは低圧スプールなどと呼ばれることもある。

- Low Pressure (LP) Shaft Bearing: 低圧段シャフト軸受。低圧コンプレッサ軸を支える軸受。

- LP Compressor Blade:低圧コンプレッサブレード。コンプレッサーの翼。ブレード。多くのターボファンエンジンでは、流量が大きいため、圧力比を獲得しにくい軸流コンプレッサ方式を採用する。軸流コンプレッサは複数段で圧縮を行うため、低圧、高圧に分かれている。

- LP Compressor Stage:低圧コンプレッサーステージ。いくつかのコンプレッサブレード、及びローターのセットからなる、低圧段の総称。本来各段それぞれを表す意味のはずが、表記ブレが激しい。

- (Variable) Stator Vane:ステーターベーン。 コンプレッサブレードを通過した空気は、回転方向の速度を得るため、次の段に送る前に整流する必要がある。また、速度を圧力に変換することで昇圧が実現される。この役割を担うのがStatorステーターベーンの役割。速度や圧力に応じて常にVaneが最適な角度になるよう、機械的に調整されているものが主流で、Variable Stator Vane (バリアブルステーターベーン) と呼ばれる。また、単段コンプレッサやターボコンプレッサー等ではVIGV (Variable Inlet Guide Vane)とも呼ばれる。

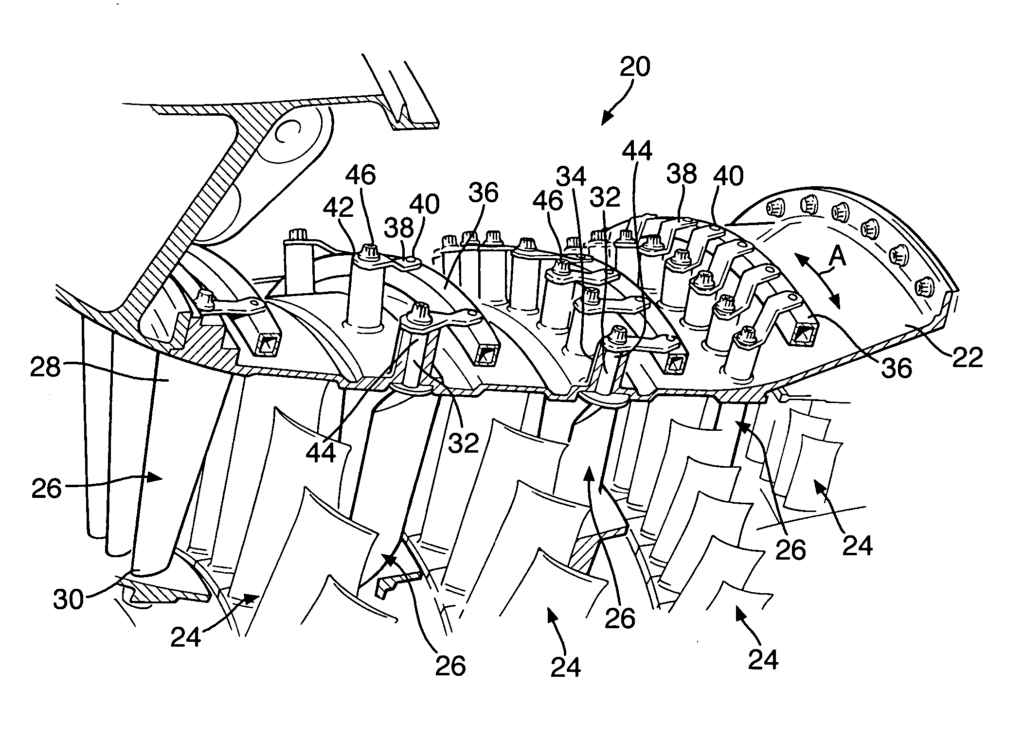

- Stator Vane Actuation System: スタータベーンアクチュエータ。Stator Vaneの角度を変更するためのメカニズム。のちほど詳細を説明します。

- HP Shaft Bearing: 高圧段シャフト軸受。高圧段シャフトを支持する軸受。

- LP Shaft: 低圧段シャフト。低圧段を駆動するシャフト。3軸ターボファンにおいてはIP Shaft (Intermediate Pressure Shaft)とも呼ばれることがあります。

- HP Shaft: 高圧段シャフト。高圧段を駆動するシャフト。

- HP Compressor Stage: 高圧コンプレッサーステージ。燃焼器に送り込まれる前の最終段でブレード負荷が高い。一般的にコンプレッサ全段の圧力比 (OPR) は20~60程度あり、高圧コンプレッサーステージの出口では大気圧の60倍にもなる。

- HP Stator Vane: 高圧段ステータベーン。役割は低圧段と同じ。

- Combustor: 燃焼器。圧縮された空気に燃料を噴射して、燃焼させる部分でタービン駆動のためのエネルギーはここで発生される。人類の技術の結晶で、ガスタービン燃焼器だけで本が数十冊書ける。長年拡散燃焼が主流で、良好な混合、燃焼効率が燃費に重要な役割を占めた。近年では実質的に燃焼効率99%以上が実現されており、時代はNOx抑制へと向かっている。燃焼ムラが少なく、燃費に直結するタービン入り口温度を高められるアニュラ型 (下図のタイプ)が主流だが、タービン入り口温度がサイクル総合効率に及ぼす影響の少ないコンバインドサイクル等では整備性に優れる缶型が人気。

- HP Turbine Stage: 高圧タービンステージ。高圧コンプレッサを駆動するタービン段。1700℃以上の高温環境と、数万rpmの遠心力、ステータとの流体干渉による疲労サイクルにさらされ、ガスタービンの中で最も使用条件が過酷な部品。ガスタービンの性能と燃費は高圧タービンステージで勝負が決まる、と言っても過言でないため、これまでに世界各国で何兆円もの開発費が投入されてきた最重要部品。ガスタービンエンジンの高圧タービン翼の材料開発の歴史によって、様々な高温材料がこれまで開発されてきており、プロセスリアクターや加熱炉用材料、ターボエキスパンダー、乗用車エンジン部品やターボポンプ等、幅広い産業で活躍している。

- LP Turbine Stage: 低圧タービンステージ。低圧コンプレッサを駆動するタービン段。使用環境は高圧段ほど厳しくないものの、ブレードが長くなりがちで、要求寿命を達成するためには製造品質が重要な部品。某I社はじめ日本企業がTier1サプライヤ、下請け製造を得意とする。Intermediate Pressure Turbineとも。

- Compressor Blade: コンプレッサブレード。軸流コンプレッサにおいては、各段で翼形状をしたブレードが円周上に多数並べられる形状が主流。翼自体をブレード、ブレードが取り付く円盤状の構造物をローターと呼ぶ。

- Rotor: ローター。ブレードが取り付けられる円盤状の部品。また、コンプレッサだけでなく、回転する円盤全般のことを示すことが多い:タービンローター、等。ローターとブレードを合わせてコンプレッサ段、Compressor Stageと呼ばれる。

会社によって呼び方が違ったり、表記ブレはありますが、大体こんな感じです。例えばロールスロイスが得意とする3軸式では、パワータービンのことを低圧タービン、低圧タービンのことを中圧タービンなどと呼んだりします。

上記に加え、多数の軸受(各Shaftにつき2~5個+スラスト軸受)、シール、油路、補機ギアボックス駆動用シャフト、バイパスエアダクト、タービン用エアダクト、等細かい部品がたくさんあります。落書きでは表現しきれないですが、主要な要素は上記に挙げたものになります。

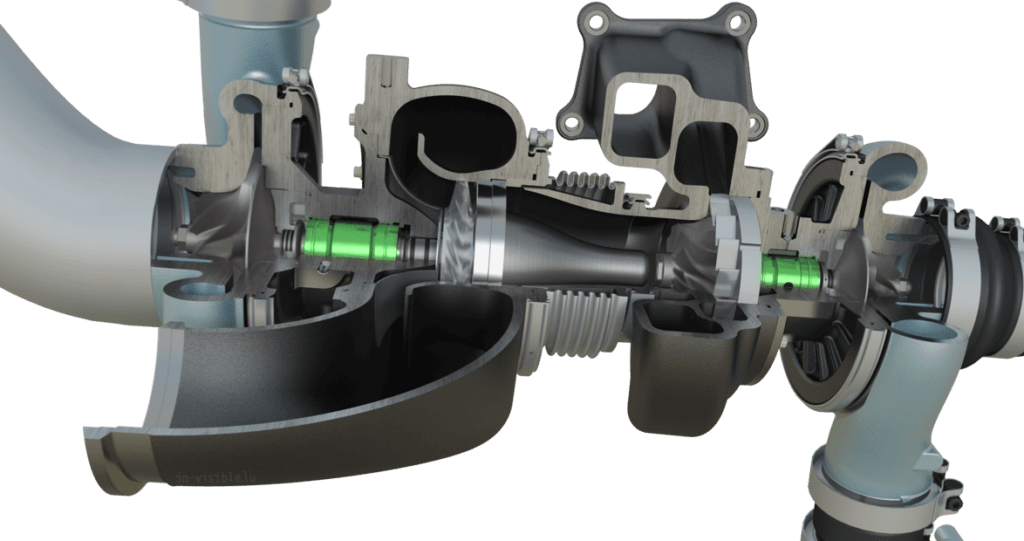

下記はターボファンエンジン全体のCG断面です。この例では2軸 (Two Spool Turbine) でコンプレッサー駆動用タービンステージとファン駆動用のパワータービンステージに分かれています。小型のエンジンでは3軸よりも重量やコスト面で優れる2軸のものが多く存在します。また、一部のターボシャフトエンジンでは、コンプレッサと同一軸でパワーシャフトも駆動する1軸式も存在します。

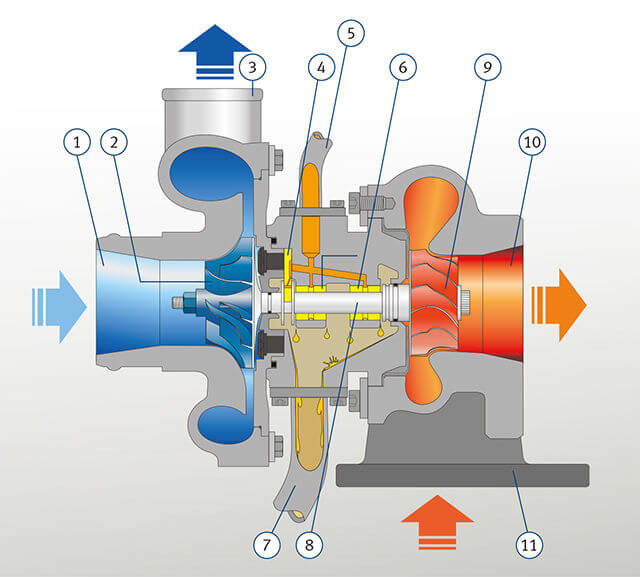

航空用ガスタービンは構造が複雑で、ぱっと見ではわかりにくい点も多いかと思います。より身近な、分かりやすい例が、ターボチャージャーです。

ターボチャージャーの場合多くの場合はSingle Spool (1軸)、またコンプレッサー/タービン段は1~5段程度です。単純な構造ですが、ターボ機械の最小限の要素が一通り詰まっています。

仮に下図のターボチャージャーを1段コンプレッサ、1段タービン、1軸として見てみましょう。部品は下記の通りになります。

- Compressor Inlet Duct: 吸気ダクト。コンプレッサの空気を吸い込む口。

- Compressor Wheel : コンプレッサ段 (単段)翼車。 遠心コンプレッサの場合、Statorの代わりにDiffuserが使われる。Diffuser Vaneの有無、可動の有無は運転条件によって決まる。図のものではそもそも存在しない。

- Compressor Volute Outlet: コンプレッサボリュート出口。圧縮した空気の吐出口。インタークーラー、あるいはエンジンに空気を供給する。

- Thrust Bearing: スラスト軸受。軸方向の力を受け持つスラスト軸受。油膜あるいは空気圧で保持される。

- Oil Inlet:給油入り口。潤滑油の入り口。高速回転機械では潤滑油は潤滑だけでなく、軸振動を抑えるダンピングの役割も担っている。適切な油量、油圧が軸受の正常動作に重要となってくる。 (最近よくやってるところで、結構たいへんデス)

- Journal Bearing: ジャーナル軸受。油膜、空気圧、ボールベアリング等で保持される。

- Oil Outlet:潤滑油出口。

- Shaft: 軸。Compressor WheelとTurbine Wheelを繋ぐ部品。

- Turbine Wheel:タービン段 (単段)翼車。ラジアルタービンの場合、statorの代わりにturbine nozzle vane等が使われる。運転レンジが広いものではvanelessのものも多い。図では割愛。

- Turbine Outlet:タービン出口。タービンを駆動した後の冷えた排気ガスが流出する出口。一般的に200~500℃程度

- Turbine Inlet:タービン入り口。高温の排気ガスが流入する。一般的に500~1100℃程度

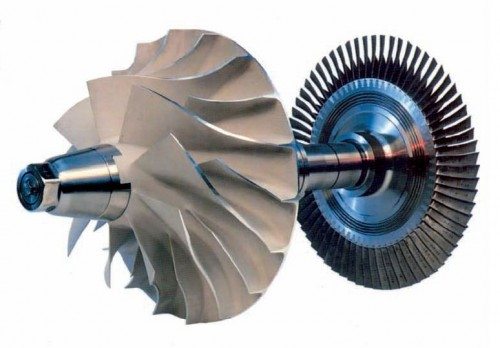

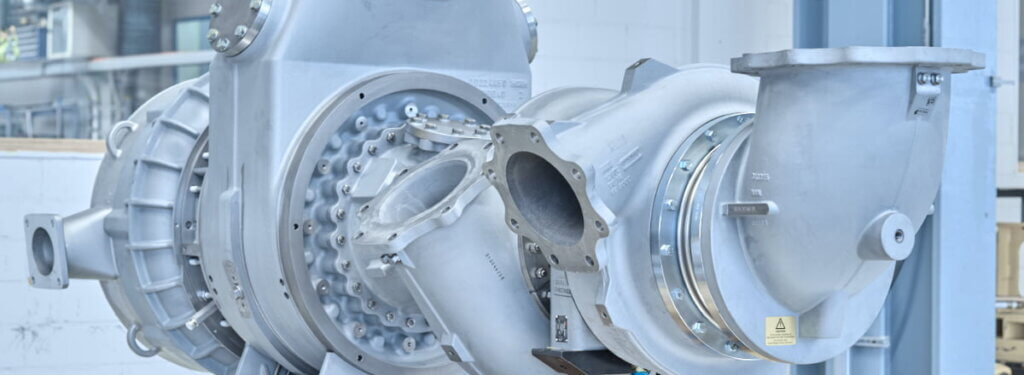

上の写真のものが舶用ターボのコンプレッサ段と伝達軸、タービン段になります。ターボファンでは軸流または遠心コンプレッサ、軸流タービンが主流ですが、ターボチャージャーはほとんどのものは遠心コンプレッサと軸流あるいはラジアルタービンになります。理由としてはレシプロエンジンはそこまでの空気流量を必要とせず、圧力比を出すためには遠心コンプレッサのほうが有利なためす。

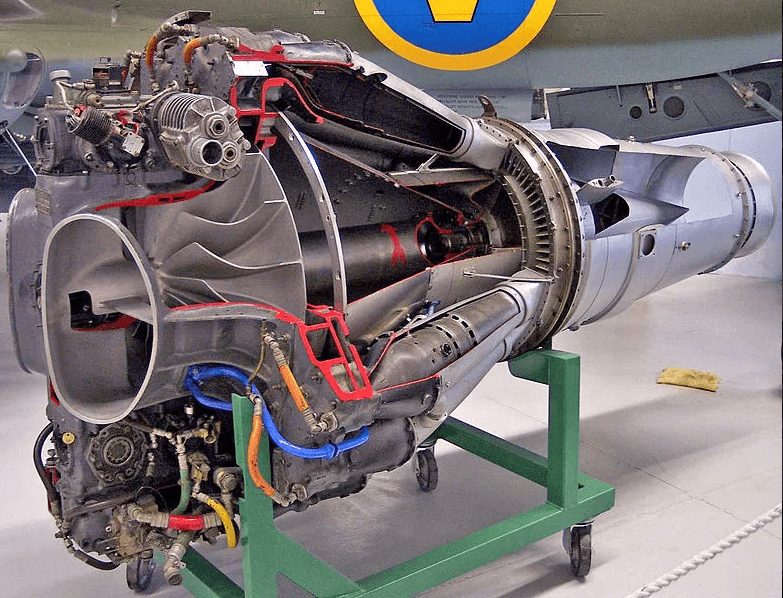

初期のガスタービンは超巨大ターボチャージャー!(上の写真)みたいな感じで、1軸1段、なんていう思い切った時代もありました。もちろんファンは存在せず、排気の勢いのみで推進力を発生させます (燃費が劣悪なのは言うまでもありません)。ガスタービンのアイデアは昔からあったものの、航空用ターボジェットエンジンは、戦時中に軍用機のエンジンのパワーを高めるターボチャージャーと同時期に誕生しています。

たった一組のコンプレッサとタービンですが、色々な小部品が存在することが分かりますよね。似たような部品がガスタービンの各段に存在します。近年では厳しい燃費要求に対応するため、ターボチャージャーも多段化、多軸化が進んできており、ますます複雑になりつつあります。ただしガスタービンは動的シールとスラストバランス、各部の冷却のために細かい空気の流路がたくさんあり、さらには複数軸の組立性を確保するために、部品点数や構造が複雑になりがちです。特に複数のコンプレッサ/タービンステージを有する航空用ターボファンでは、これ以外に主要部品としてタービン翼冷却エア、Variable Stator Vane (ターボチャージャー等の単段遠心コンプレッサではInlet guide vaneに相当)とActive Tip Clearance Controlが存在します。

Stator Vaneを回転させる理由は、翼はある一定の角度でしか性能を発揮できないためです。様々な条件下でも最大限性能を発揮し、また失速を防ぐために、多くのガスタービンでは調整機構が備わっています。Vaneの回転メカニズムについては、下図を見てみてください。各Statorに軸がついており、これをリングで回転させることで任意の角度にVaneを調整する仕組みです。⑫Variable Stator Vane Actuation System:

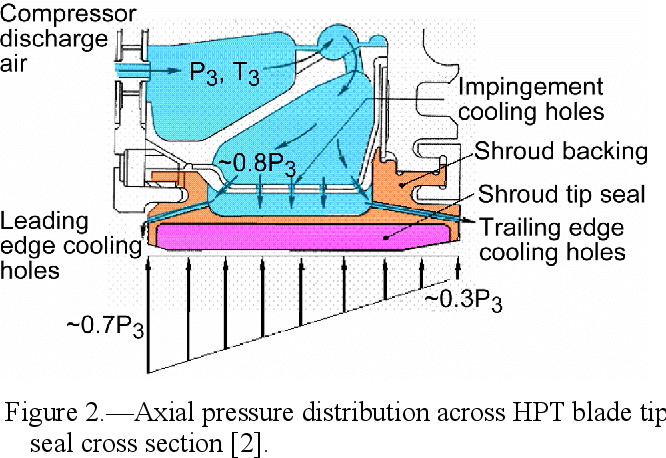

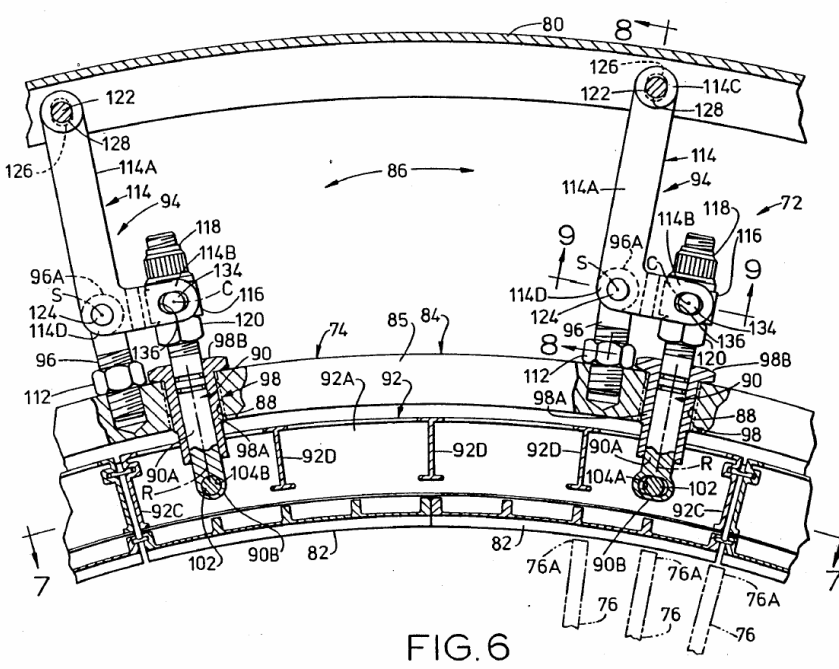

また、Turbine ACC (Active Tip Clearance Control) systemはタービンとケーシングの隙間=クリアランスを制御する機構で、最大限のタービン効率を発揮するためには不可欠な装置です。特に旅客機の場合、離着陸時や逆噴射、旋回等を行う時に回転数や熱負荷の変動でブレードが膨張したり、またエンジンが自重で変形し、ブレードとケーシングが接触してしまう危険があります。これを防ぐために一定の隙間が設けられていますが、これが効率悪化の原因となっているのです。そのため、運転状態に応じた最適なクリアランスが保たれるように制御が行われています。多くのものでは、コンプレッサの空気を利用して、ケーシングの冷却を制御することで、熱膨張によりケーシングの直径を調整し、クリアランスを制御します。

タービンの世界において、速度比とクリアランスはすべて、と言っても過言ではないぐらい重要です。長年Passive Thermal Control (パッシブ温度制御)と呼ばれる、エンジンの動作条件によってあらかじめ決められた空気量でケーシングを冷却する方式が主流でした。近年ではより綿密な制御が可能なセンサとアクチュエータを用いたActive Mechanical Control (アクティブ機械式)のフィードバック制御方式も誕生しています。

今更ずいぶんと時代遅れのように感じるかもしれませんが想像してみてください。1700°Cの環境に耐えうるセンサ、原発並の故障率の制御ボード/アクチュエータ、各可動部の公差やバックラッシュ、飛行中の実際のクリアランスを正確に計測して絶対に干渉が起きないようにギリギリを攻める制御。。。まさに悪夢!です!

ここではターボ機械の中でも身近に存在する代表例として、旅客機に使用されるファンエンジンと、より単純な構造のターボチャージャーについて説明しました。冒頭の各種ターボ機械のレイアウト図より、ほとんどのターボ機械は似たような構成になることが想像できるかと思います。ポンプの場合でも、流体が非圧縮性になるという違いのみで、基本的なコンセプトは同じです。

ポンプの場合は液体なのでコンプレッサーのように圧縮性を考慮する必要がありません。しかし液体は密度が大きい=スラスト荷重が大きい+軸トルクが大きいという特有の問題もあり、実際の詳細設計や製造では難しいことも多いです。

また、ガスタービンはただのエアコンプレッサなので、超臨界流体や腐食性流体を取り扱うプロセスコンプレッサと比べると一見単純なのですが、重量の要求があったり、総合効率の要求が非常に厳しい等、ただ動くだけではダメ、という点が最大の障壁になります。特に乗客を乗せる旅客機向けは信頼性の要求も非常に厳しく、開発には莫大な時間とお金がかかります。

どのターボ機械にもそれなりに難しいところがあり、それぞれの分野に特化したスペシャリストが存在します。

ダイソンの掃除機だって、モーターで遠心コンプレッサを動かすターボ機械の一種なんだぞ!回転して空気が出てくる機械は大体ターボ機械で、日常に溢れているんだ。

バイパス比と燃費

さて、エンジンの構造を理解したところで、いよいよ本日の本題です。

- エンジンの推力の源

- どれぐらいの推力が発生されるか

- エネルギー効率 (= 燃費)

上の模式図を見てみましょう。それぞれの記号は下記を意味します。また燃焼器では狙ったタービン温度を達成するために、定められたAFR (Air Fuel Ratio)=空燃比で燃焼を調整しています。空燃比は空気量と燃料量の比率のことです。

- \( BPR \) : バイパス比。ファンとコンプレッサーの空気流量の比率。

- \( \dot{m_f} [kg/s] \): ファンに流れる単位時間あたりの空気の質量=質量流量

- \( \dot{m_c} [kg/s] \): コンプレッサー(コアステージ)に流入する単位時間あたりの空気流量

- \( \dot{m_e} [kg/s] \): 排気流量。つまり\( \dot{m_c} \)+投入された燃料の質量流量。

- \( \dot{m_0} [kg/s] = \dot{m_c} + \dot{m_f} \) 合計流入空気流量

- \( V_0 [m/s] \): ファン入り口の空気流入速度。

- \( V_e [m/s] \):コアステージのタービン排気速度。

- \( V_f [m/s] \):ファンから流出する空気の速度

推力とエネルギー消費の式は下記の通りです:

バイパス比:

\( BPR = {\dot{m_f}} / {\dot{m_c}} \)

推力の式:[N]

\( F = \dot{m_e} V_e + \dot{m_f} V_f – \dot{m_0} V_0 \)

必要パワー = 発生パワー – 流入パワー:[kNm/s = kW]

\( E = \frac{1}{2} ( \dot{m_e} V_e^2 + \dot{m_f} V_f^2 – (BPR + 1)\dot{m_0} V_0^2 ) \)

空燃比:AFR

\( \dot{m_c}/{\dot{m}_{fuel}} \)

さて、ここで仮にAFR空燃比を20に固定した場合の、同じ推力を発生させるエンジンにおいて、BPRバイパス比の消費エネルギーへの影響を見てみましょう。

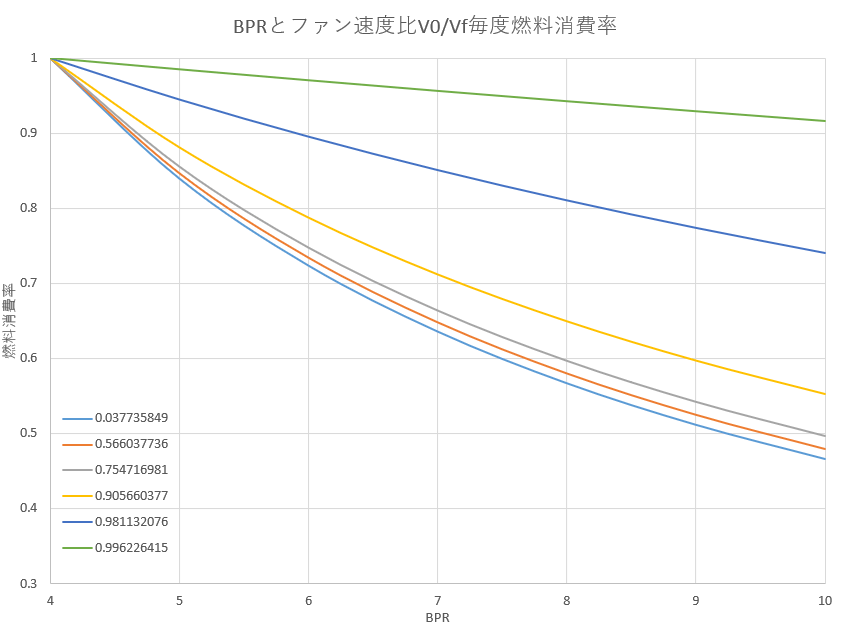

AFR =20を固定し、BPRのみ変化させた場合のコンプレッサ流入空気量mcと推力 kNをプロットすると下記の通りになります。横軸がBPR、縦軸はmfuelつまり”燃料消費率”です。BPR=4の時を1とした場合の各BPRでの燃費を表しています。このグラフから、BPRが高いほど燃費が良いことが分かります。

また各線はV0/Vfを表していて、入り口速度V0が速い=スピードが出ている、ほどファンの出口速度も上げないと、推力が下がってくることを意味します。推力低下を無視して、V0のみを上げ続けた場合、速度が上がるほどBPRの効果が現れにくくなり、Vf=V0ではいくらBPRを上げても推力を発生しないため、コアステージによる排気ガスVeのみで推力が発生されます。

- バイパス比\( BPR \) が高いほど燃費が優れる

- 吸い込み空気の速度が速くなる (\( V_0 / V_f \)が1に近づく) と \( BPR \) の燃費影響は減少する。

バイパス比が大きいということは、ファンの直径が大きいということになり、その燃費改善効果は一目瞭然です。このため、ほとんどの旅客機では可能な限り(地面にこすれたり、運用に支障がでない範囲で)大きなファンを搭載しています。

一方で速度が速くなるほどこの効果は薄れてしまうため、わざわざ重くて巨大なファンを搭載するメリットが薄れてきてしまいます。戦闘機のような超音速機では大きなファンを使わないのはこのためで、それぞれの用途と速度に応じたバイパス比を決めて開発を行う必要があります。

DC-8とA350の比較

さて、ターボファンの概要がわかったところで、DC-8とA350のエンジンの推力とバイパス比を比較してみましょう。静止時の推力を基準に、V0=0[m/s]と仮定します。

| エアバス A350 (2010年代就航) | ダグラス DC-8-30 (1950年代就航) | |

|---|---|---|

| エンジン | Trent XWB | JT3D (TF33) |

| 推力 | 330kN | 75kN |

| バイパス比 | 9.6:1 | 1.42:1 |

| 圧力比 | 50:1 | 16:1 |

| mf | 1300 kg/s | 135 kg/s |

| mc | 135 kg/s | 95 kg/s |

| 機体重量 | 280 t | 140t |

| 重量あたりmc | 0.48 kg/t | 0.67kg/t |

| mcあたり推力 | 2.44 kN/kg | 0.79 kN/kg |

この表から分かる通り、A350の機体重量あたりのコンプレッサ空気流量とDC-8を比較すると、1.4倍の開きがあります。同じ重量を持ち上げるためにより少ない燃焼空気量で良い事がわかります。さらに推力で比較をすると、なんと3倍もの差があり、圧倒的にA350のほうが燃費性能が優れることが分かります。ここでは燃焼器自体の効率やタービン効率等を無視し、純粋に燃焼器に流れる空気量だけで比較をしているため、実際にはもっと差が広がります。

つまり、バイパス比を大きくするのがターボファンの燃費改善の一番の近道。

バイパス比は最強

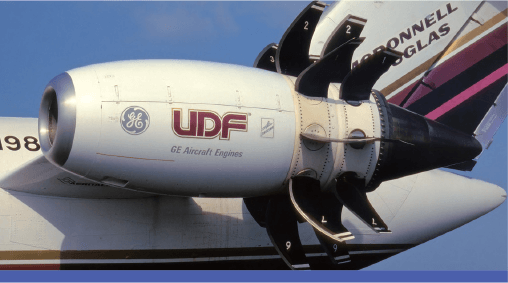

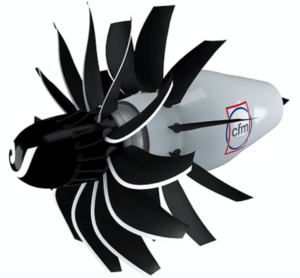

ファンを大きくすることによるデメリットは重量が増えることですが、もう一層ファンケーシングを外してしまおう、というコンセプトのエンジンがUDF (Unducted Fan) エンジンです。 見た目はほとんどプロペラ機ですよね。低速になればなるほどバイパス比の影響が大きくなるため、ゆっくりと長時間飛行するような飛行機は更に巨大なファン、つまりプロペラを搭載するターボプロップ方式が一般的です。UDFはちょうど中間のような存在と考えて良いです。

UDFエンジンはターボファンよりも更に大型、低回転のファンの搭載が可能になり、非常に燃費に優れます。一時期は注目されましたが、騒音やコスト、政治的理由によって消えてしまいました。しかし近年になりまた燃費効果が注目されており、将来モデルでは登場することが予想されます。またUDF以外にもギアードターボファンやダクテッドファン、そしてお馴染みのターボプロップエンジン等があり、いずれも目的はBPRの改善です。

最後に

いや~ 新しいエンジンのほうが燃費がいいのは予想してたけど、まさか3倍以上とはなぁ~この50年間で随分と進歩したもんだ

今日は大変勉強になった。ギアードターボファンやUDFエンジンにも興味が出てきたなぁ!

本日も大きいは正義、という押し付けをしてしまいました、、、でも大体のターボ機械では出力を上げたいのであれば回転数を、効率を上げたいのであれば直径を、というケースが少なくありません。ターボファンは一番極端な例ですよね。

第一回を楽しんでもらえたなら嬉しいです。

ターボ機械シリーズについて

今回はターボ機械シリーズ第一回ということで、旅客機に広く使われるターボファンエンジンの概要について説明してみました。ターボ機械シリーズは、身近なターボ機械についてゆる~く、みんなで一緒に勉強していきましょう!という回で、今後まったりと更新して行きたいと思っています。

主な予定コンテンツ (順不同、普段の記事の合間に気分でやると思います。希望があれば教えてください!):

- コンプレッサー/タービンの仕組みとマップの読み方

- パワーマッチングとサイクル計算

- 軸流コンプレッサー

- 遠心コンプレッサーとディフューザーの設計方法

- 遠心ポンプの設計方法

- 衝動タービンの設計方法

- 軸、シール設計について

- ローターダイナミクス入門

- オイルフィルム潤滑とダンピングについて

- 軸受/シールについて

- 面白い/特殊なターボ機械のご紹介

- 燃焼器、ガスジェネレータについて

- 内燃機関、エンジンサイクルについて

- 機械設計入門、詳細設計関連について

などなど!

本日も最後までお付き合い頂き、ありがとうございます!少しでも勉強になったのなら嬉しいです。また次回お会いしましょう。

クレジット・参考

ターボファン入門者とって分かりやすく書かれているおすすめサイト:

https://www.grc.nasa.gov/www/k-12/airplane/turbfan.html

最新のUDF、CFM RISEについて

https://aviationweek.com/aerospace/cfm-unveils-open-fan-demonstrator-plan-next-gen-engine

[…] 【ターボ機械シリーズ①】 ジェットエンジン、ターボファンエンジンの仕組み、ファンの直径と効率の関係。ターボ機械とは?ターボ機械の種類と代表例であるターボファンについて解 […]

[…] 【ターボ機械シリーズ①】 ジェットエンジン、ターボファンエンジンの仕組み、ファンの直径と効率の関係。ターボ機械とは?ターボ機械の種類と代表例であるターボファンについて解 […]

[…] 【内燃機関】究極の省燃費エンジン:F1用ターボエンジン計算編 (2/3)F1のエンジンの燃費とパワーを成立させるために必要な諸元について、計算を行いスペックの推定を行います。… 【ターボ機械シリーズ①】 ジェットエンジン、ターボファンエンジンの仕… […]

[…] 紹介編、F1の性能の秘密と基本構造について紹介します。… 【ターボ機械シリーズ①】 ジェットエンジン、ターボファンエンジンの仕… 【内燃機関】究極の省燃費エンジン:F1用ターボエンジン解説編 […]