再延期

H3ロケット、打上再延期、エンジン再設計の目処が立たず

https://news.yahoo.co.jp/articles/f3803256c96ecff26907783825c57b7e7553a231

https://xtech.nikkei.com/atcl/nxt/column/18/01540/00028/

悲しいニュースです。2022年中の打上を目指して開発が進められていたH3ロケットが再延期。打上日程は未定となってしまいました!!!

2020年9月にはエンジンの不具合で一度延期したものの、再度延期となってしまいました。

国を挙げて開発していたのになんでだ。。。!?やっぱりロケット開発には魔物が潜んでいるのか

- H3開発延期の理由は?解決の目処は?

- ターボポンプとは? 作るのが難しい理由は?開発はどのように行われている?

- 今回の記事のマニアック度:

今回は時事ネタ、ロケットエンジンの最重要部品であるターボポンプの仕組みと、H3打上延期の原因について迫って行きたいと思います!ロケット開発に潜む魔物の正体とは!?

液体ロケットエンジンの概要

LE-9エンジンの仕組み

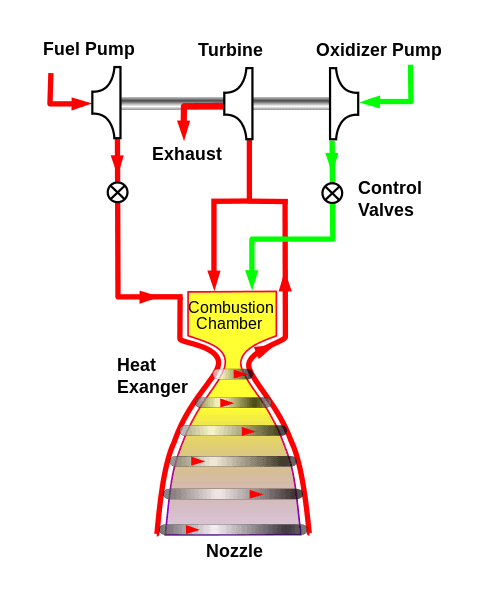

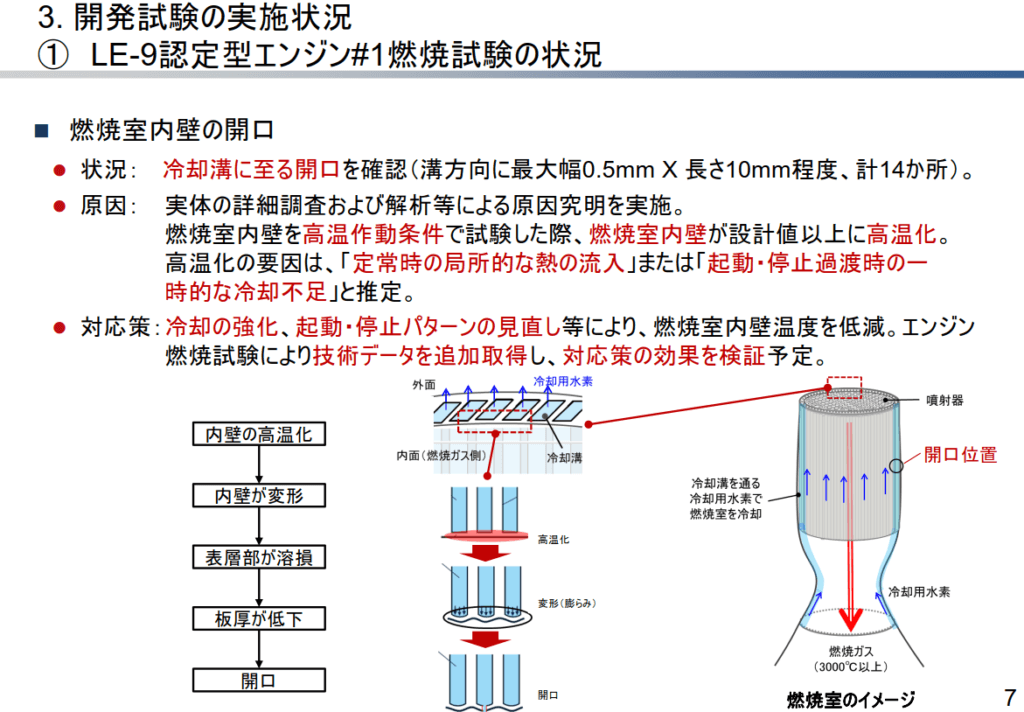

液体ロケットエンジンには様々な方式がありますが、ほとんどに共通するのは、タービンなどの動力を用いてポンプを回転し、高圧にした燃料を燃焼室に送り込む点です。宇宙空間では燃料を燃やす空気が存在しないため、ロケットには燃料の他、酸素も搭載しています。

H3ロケットで採用しているLE-9エンジンはエキスパンダーブリードサークル(オープンエキスパンダーサイクル)という方式を採用しています。燃料は液体水素、酸化剤は液体酸素を使用していて、それぞれ燃焼室に送り込むためのポンプが備えられています。

タービンの動力源には、小型の燃焼器で発生した高温ガスを用いる方式が一般的ですが、LE-9ではエンジンを冷却し、温まった燃料の排熱を利用することでタービンを駆動します。この方式はパワーには劣るものの、構造を簡略化し、高効率化も達成できるのが大きな特徴です。

- Fuel Pump: 燃料ポンプ。液体水素のポンプ。

- Oxidizer Pump:酸化剤ポンプ。液体酸素のポンプ。

- Turbine:タービン。ポンプを駆動するためのタービンです。エンジンの動力を生む心臓部。燃焼ガスを流す場合と温めた燃料を流す場合があります。それぞれガスタービン、蒸気タービンのイメージです。

- Exhaust:タービン排気。タービンを駆動した後の排気ガスです。

- Combustion Chamber:燃焼室。エンジンの推力に必要な圧力を発生させる燃焼室本体で、LE-9では110気圧、3000℃に達します。より高性能なLE-7Aでは120気圧、Raptorでは300気圧以上に達します。

- Nozzle:ノズル。燃焼室の圧力を推力に変換する部分です。ロケットエンジンと言えば思い浮かぶのはノズルですが、中はほとんど空洞で部品はあまりありません。

- Heat Exchanger:熱交換器。燃焼室やノズルはそのままでは高温の燃焼ガスで溶けてしまうため、燃料の壁面の内側に流して冷却することで温度を保っています。この際燃料の温度は数百度まで急上昇するため、タービンを駆動するのに必要なエネルギーが得られます。

ここでは簡略化のためひとつのタービンで燃料ポンプも酸化剤ポンプも動かしていますが、LE-9ではそれぞれのポンプにタービンが一基備わっています。

様々なエンジンの方式やロケットエンジンの詳細について気になった方は、前回記事を読んでみてくださいね。

一見複雑に見えるロケットエンジンですが、ざっくり言えばポンプと燃焼室だけで構成される比較的シンプルな装置です。

どの部品もそれなりに作る難易度はありますが、中でも圧倒的に難しいのはターボポンプです。2020年に最初の延期が発表された時には燃焼室の亀裂とタービンの亀裂が原因とされていました。

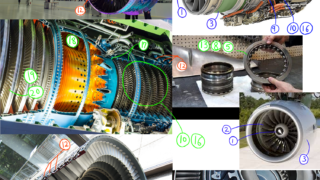

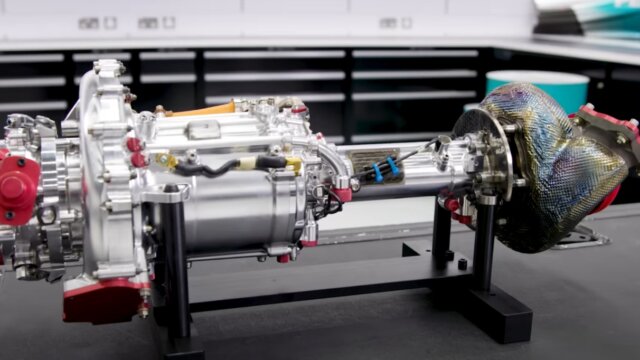

ターボポンプとは

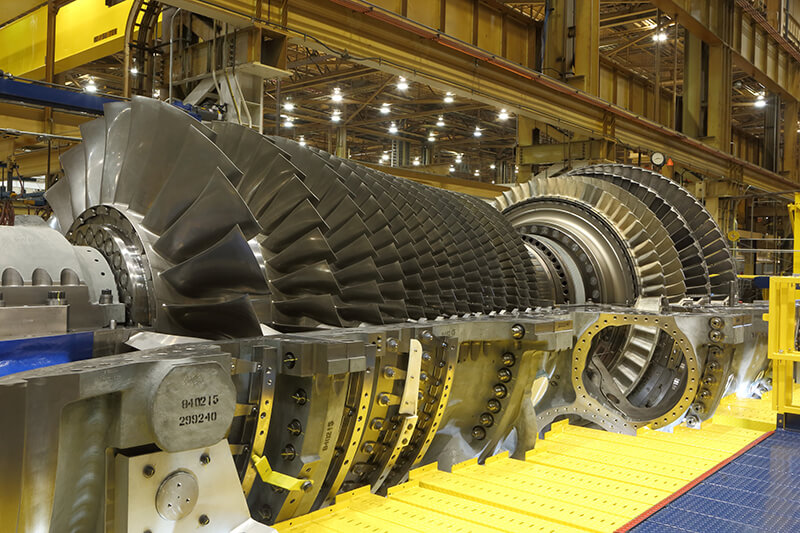

ターボポンプはタービンを回してインペラを駆動する、ターボ方式の燃料ポンプです。多くの翼列を有し、部品点数も多いガスタービンや蒸気タービンと比べると、ターボポンプのタービンは1~2段、ポンプインペラも1~3段程度、部品点数もかなり少なくシンプルな構造です。

サイズは違えどタービンにガスを流してポンプを駆動する。ガスタービンと基本的な原理は同じなんだのう。ぱっと見は簡単そうに見えるが、、、

ターボポンプ

発電用ガスタービン

しかし数百気圧以上の高圧、毎秒数百kgもの大流量を同時に小型軽量のポンプで達成することは難しく、ロケットの中でも最も難しい部品と言われています。

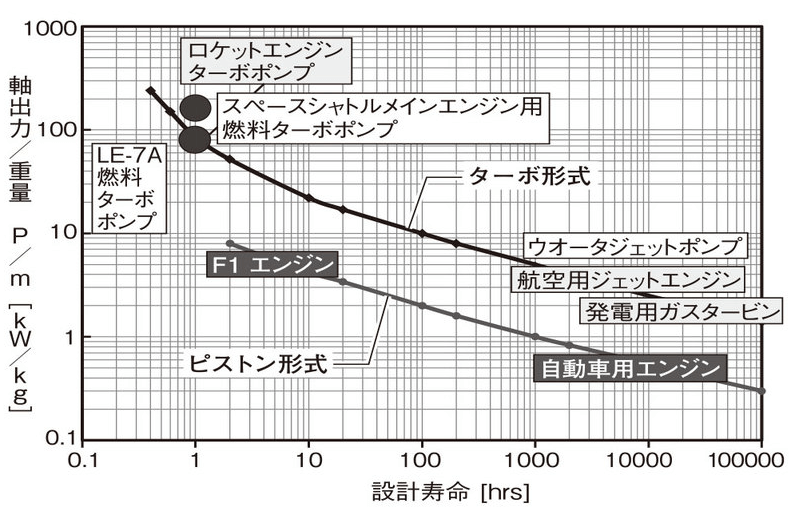

ターボポンプは重量わずか数十~数百kgながら、大型のものでは10万馬力に達するパワーが要求されます。

重量辺りのパワーで言えば、一般的なガソリンエンジンの100倍以上、航空機用ガスタービンやF1用の高性能エンジンと比較しても10倍近くの出力重量比が要求され、これを達成するためには超高回転化が必須となっています。

しかしこの高回転が様々な困難の源となってしまいます。

ターボポンプに要求されるパワーの大きさやターボ機械全般のより詳細については、過去記事もご覧になってみてくださいね。

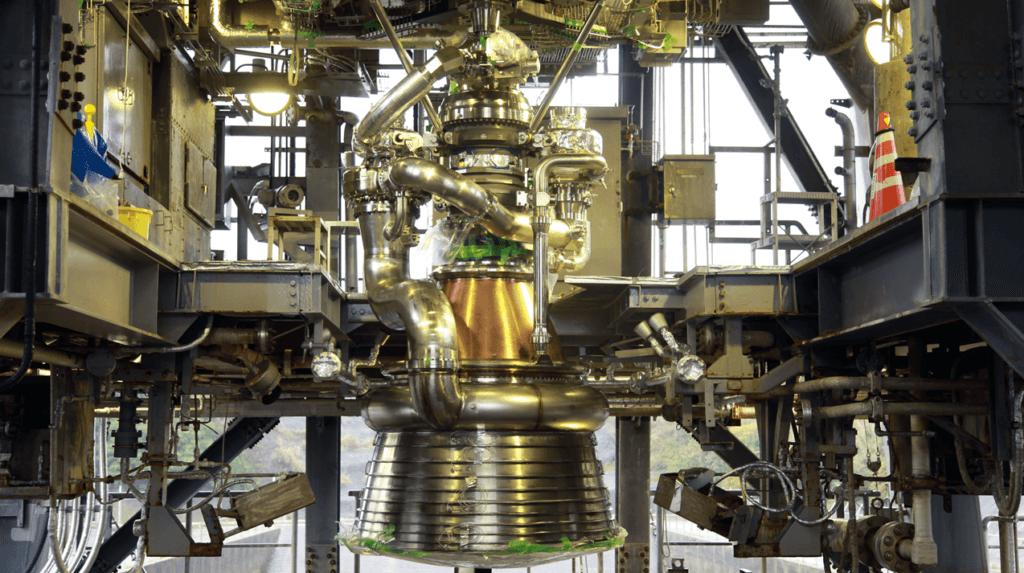

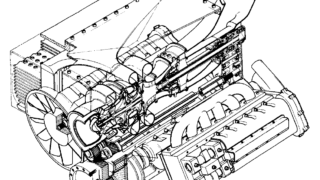

ターボポンプの構造

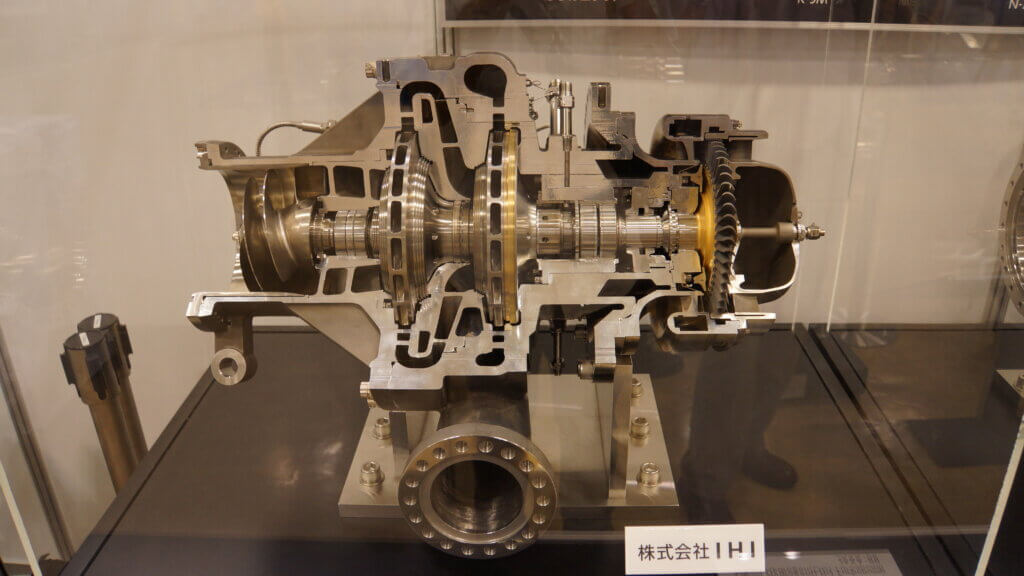

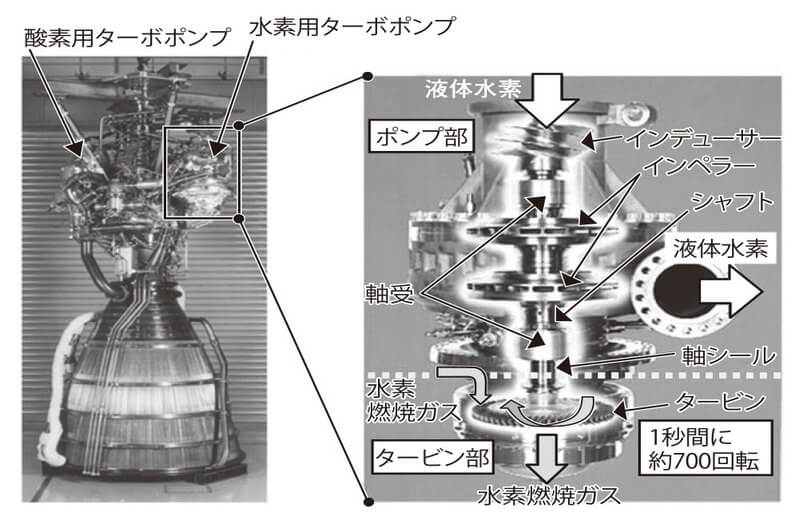

H2Aロケットで使用されているLE-7Aエンジンを例に、液体水素ターボポンプの主要構造を見てみましょう。図から見てポンプの入り口は上側です。上側のインペラはポンプの本体で、高速で回転することで遠心力で燃料の圧力を上昇させます。このような方式の装置を遠心ポンプと呼びます。インペラは軸を通じてタービンに接続されており、タービンには燃焼ガスを流すことで動力を発生させています。タービンとインペラが合わさったものをターボポンプと呼びます。

水素の場合燃焼ガスは水蒸気+未燃水素なので、事実上の蒸気タービンになります。またインペラの手前についているスクリューのような形状のものはインデューサーと呼ばれ、これもポンプの一種です。

- インペラ:高速で回転することで、遠心力で流体の圧力を上昇させます。LE-7では高圧を実現するためインペラが1段では足りず、図のように2段(2枚)使用することで、二段階に分けて圧力を上昇させています。

- インデューサー:液体水素をいきなり高速回転するインペラに吸い込ませてしまうと、キャビテーションと呼ばれる沸騰現象が発生し、ポンプとしての機能が果たせないばかりか、最悪ポンプが壊れてしまいます。これを防ぐために予備的に静圧を上昇させる羽根をインダクションインペラ、またはインデューサーと言います。

- シャフト:軸のことで、インペラとタービンを接続します。

- 軸受:ベアリングのこと。軸を支える重要部品です。

- タービン:燃焼ガスを流すことで動力を発生し、インペラを駆動します。LE-7では高温の燃焼ガスを用いているため、タービンは1段だけで十分なエネルギーが得られます。

- 軸シール:燃焼ガスと燃料が混ざらないように軸のシールをする部品です。図では省略されていますが、メカニカルシールとガスシールに分かれていて、内部に漏れを防ぐための構造があります。また軸シール以外にもバランスピストンシール、ラビリンスシールといった流体の流れを制限する様々なシールがポンプの中に存在します。

- 回転体:インペラやシャフト、タービンなどの回転する部分のことを総じて回転体と呼びます。

- ケーシング:ポンプの胴体のこと。回転体やシール、軸受等の内部部品を除いたドンガラ。ただのケースのように見えますが、熱収縮の計算や固有値の調整、重量目標等達成すべき目標がたくさんあり、作るのが難しい部品です。

- タービンブリスク/ディスク:タービン翼一本一本が取り付けられている円盤のディスク部分のことです。タービン翼+ディスクを合わせてタービンローターと呼びます。ブリスクの語源はBladed + Disk = Bliskです。

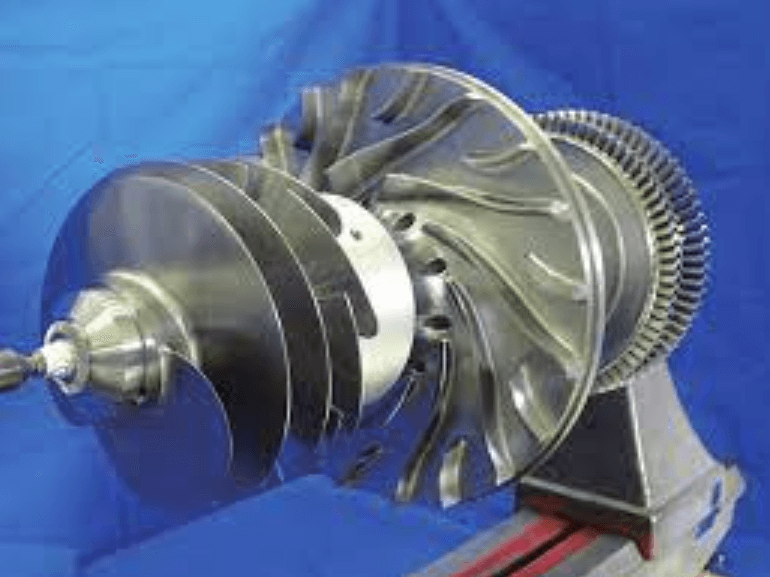

下の画像はH3で使用される、LE-9用の液体水素ターボポンプです。

インペラは1段なのにタービンは2段ある。。。LE-7とは逆だね、インペラの形も随分違うようだし

いい点に気づいたね。LE-9のポンプでまず気がつくのはインペラとタービンの数の違いです。

LE-9では燃焼ガスではなく、加熱した燃料を使ってタービンを動かしているため、どうしてもパワーを得にくい方式になっています。このためタービン1段では動力が足りず、2段必要になっています。

このような形式のポンプは他にも多数存在するため、必ずしも悪い方式ではありませんが、”LE-7と比べるとタービンのエネルギーが足りない”という点だけは言えます。

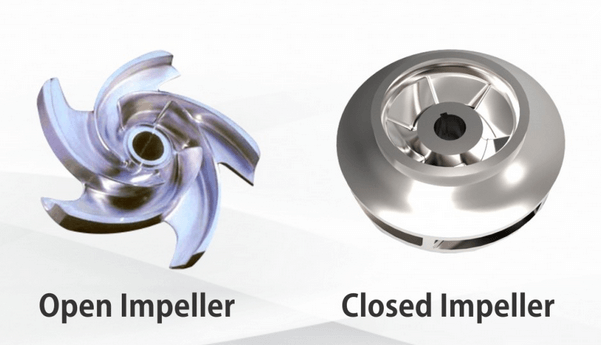

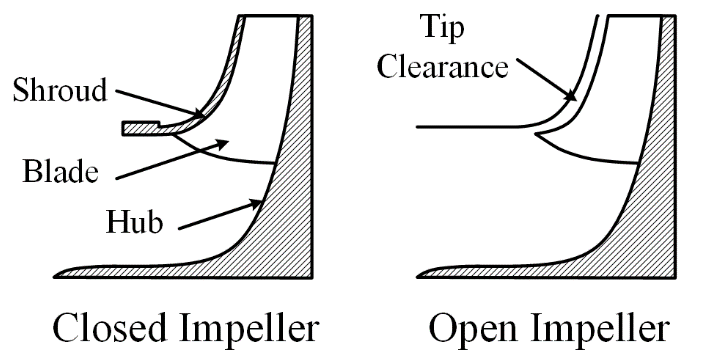

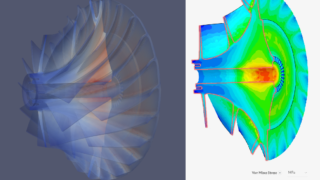

インペラの形については、LE-7は従来から存在する“クローズドインペラ”というタイプものです。これに対してLE-9は“オープンインペラ”と呼ばれる方式です。いずれの方式も状況によって優劣が異なり、どちらが優れているとは言い切れませんが、オープンインペラは静止したケーシングと高速回転するインペラ本体との間の乱流を正確に予測するのが難しく、ターボポンプで使用するためには高度な解析技術が必要と言われています。

オイルポンプの事例:蓋がついている形状がクローズドインペラです。

不具合箇所の考察

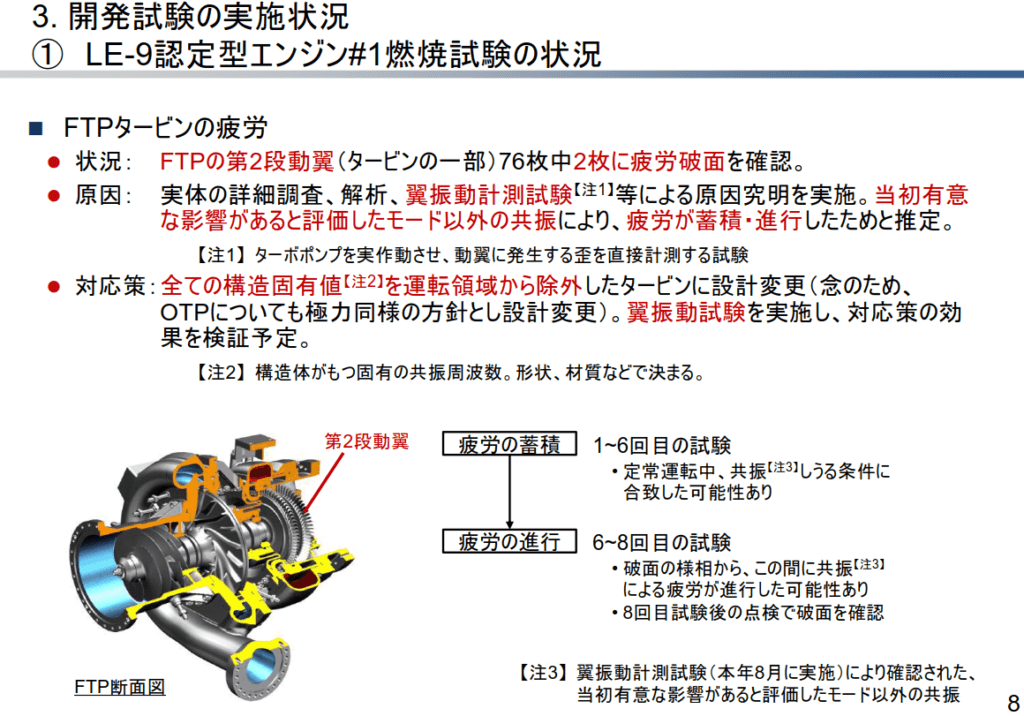

今回の再延期の原因は、2020年に一度目の延期が発表された当時と同じでしたが、新たな問題も見つかっています。

なお、2020年の時に延期が発表された時には、下記の資料が正式原因として公開されています。

https://www.mext.go.jp/kaigisiryo/content/20200917-mxt_uchukai01-000009833_2.pdf

https://xtech.nikkei.com/atcl/nxt/mag/nmc/18/00011/00095/

まずは2020年当時の不具合について紹介します。

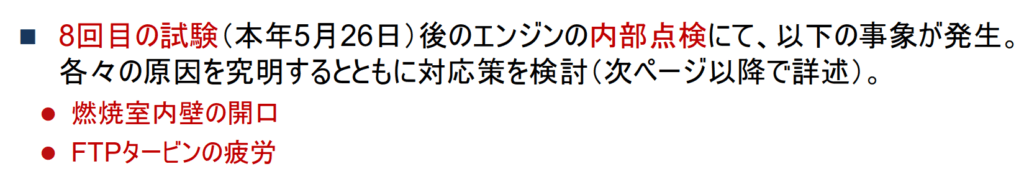

燃焼室壁面の亀裂

2020年に燃焼室に発生した問題は燃焼室の冷却溝に亀裂が発生し、燃焼室が壊れてしまうというものでした。LE-9の採用するエキスパンダーサイクルではタービンの動力源として燃焼室を冷却した燃料が用いられるため、十分な熱量を得るためには燃焼室の壁面を通常よりも薄く作る必要があります。

燃焼室はエンジンの始動と停止の度に3000℃以上の冷却と加熱の温度差に晒され、熱膨張によって大きな応力がかかります。そのためわずかな工作精度のズレや解析での見積もり不足によって亀裂が発生してしまいます。

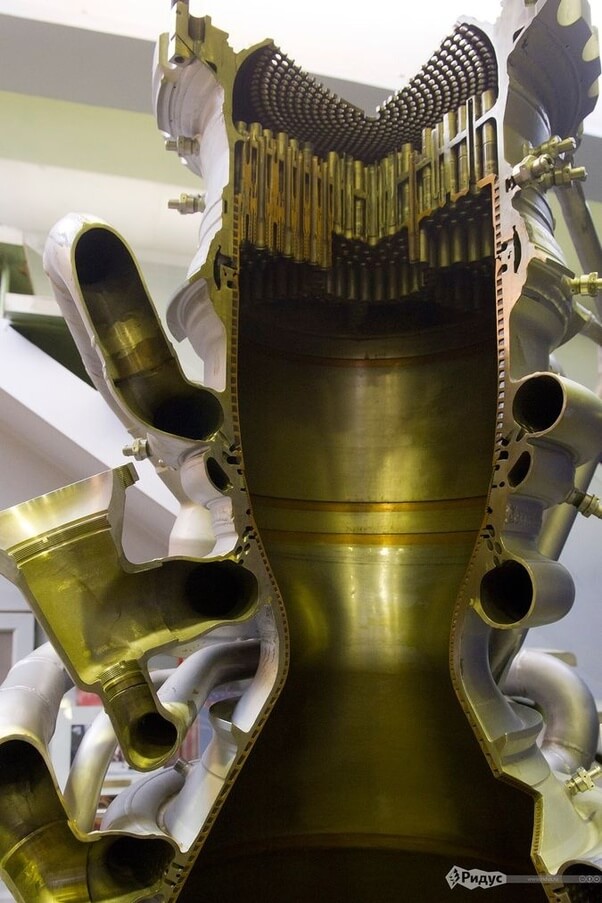

冷却溝の例:

写真で見える、一本一本の細かい穴が冷却流路です。写真のものでも燃焼室の内側の厚さは2mm未満、LE-9では1mmにも満たず、非常に薄い作りだと言うことが分かります。

燃焼室の亀裂は大きな問題ではありますが、過去に様々な機種で何度も起きている問題で、ある程度の解決メソッドが存在します。壁面を厚くする以外にもいくつかの回避方法があるため、タービン翼振動よりかは解決が楽です。(2022年最新の報告では解決の目処と発表されました。)

壁面亀裂のトラブルは、過去の実績からいくつかの有効な対策が存在します:

- 加工工具を変えて応力が軽減するRにする。

- インジェクタを調整して壁面に局所的に高温箇所となる箇所を軽減する。

- 接合プロセスを改良してチャンバーの接合強度を高める。

- 冷却能力を強化し、局所加熱を防ぐ

- エンジンの始動、停止方法を変えて局所的な熱応力を防ぐ

イメージとしてはやっぱり燃焼室が一番使用条件は厳しそうだけど、過酷な環境なだけにある程度対策も確立されているんだのう。

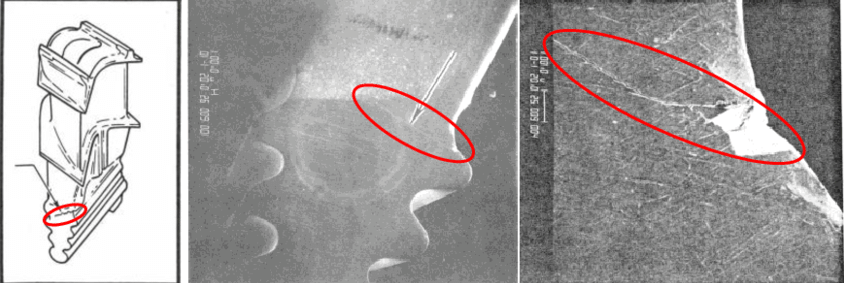

ターボポンプタービン翼の亀裂

2020年にターボポンプに発生した問題は運転後にタービン翼亀裂が発見され、安全なポンプ運転が不可能になったというものです。亀裂の原因は共振による高サイクル疲労とのことです。一般的な金属疲労は低サイクル疲労と呼ばれるもので、長い年月をかけて疲労が蓄積していくものです。これに対して高サイクル疲労とは非常に高い頻度で材料に大きな振動力が作用し、極めて短期間で壊れてしまう状態のことを言います。従って高サイクル疲労が起きる条件では、寿命や耐久性以前に、そもそもまともに使えない、となってしまう場合がほとんどです。

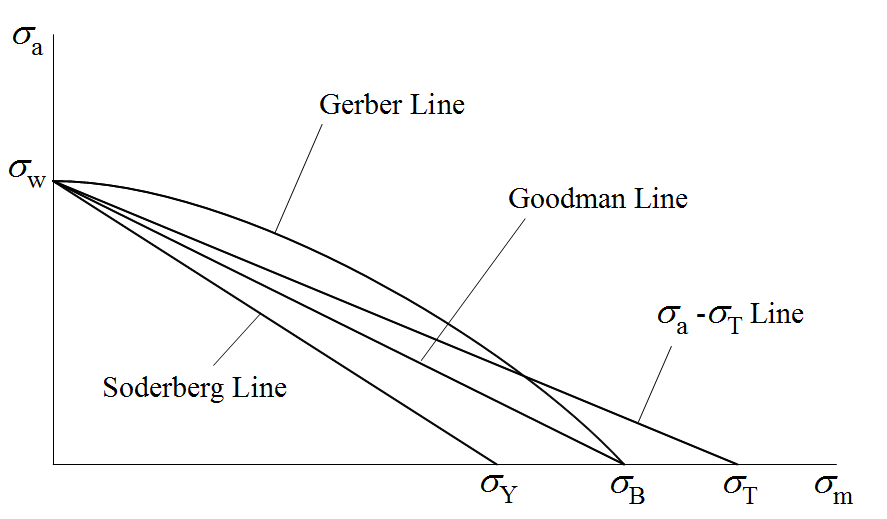

高いサイクル疲労限界は静的な力との組み合わせのグッドマン線図を用いて評価され、静的な力に対してどれぐらいの振幅までなら許容できるかを見ることができます。疲労のモデルにはいくつかの種類があり、材料試験によって特性が取得されます。

特にタービン翼では高サイクル疲労で翼に亀裂が入り、固有値の変化、減衰の増加が発生することにより”たまたま”止めてみたら亀裂が入っていて発見できた。なんてことが頻繁にあります。

亀裂が入っているのに破断しないのはなぜ???と思うかもしれませんが、たまたまです。気づかずに次に全負荷で動かしたら一気に翼が破断した、なんてこともあるので発見次第原因究明に入ります。

ポンプの中では軸やタービン等ほぼすべての部品が常に振動をしています。タービンに入ってくるガスの流れは常に一定というわけではなく、圧力波のような状態になっています。

タービン翼に作用する外力とタービン翼の固有値が一致した時に、タービン翼には共振が発生し、振幅が大きすぎる場合は疲労破壊に至ってしまう、これが翼振動による破壊現象です。

タービン翼の高サイクル疲労はあらゆる外力で発生うるもので、運転してみないと分からない場合も多く、極めて厄介な問題です。産業用ポンプなど寿命が求められる装置では、そもそもの回転数を下げ、タービン翼の固有値を跨ぐ運転状態を避けて使用します。ガスタービンやターボチャージャー等、回転数を上げる必要がある装置では、

- 共振点付近では運転しない:共振点より上の回転数を使用する。危険回転数で滞留しない

- 十分な減衰を効かせる:危険回転数の運転が避けられない場合振幅を極力抑えるようにする。

上記のような工夫で回避を試みますが、根本要因が流体力と関連しているため、なかなか真の原因が分からず通常の振動問題よりも一段と厄介なのが翼振動なのです。

最終的には減衰で誤魔化す、翼形状を犠牲にしてでも、固有値をずらす、となってしまう場合もあります。

過去には翼振動が原因でエンジンが爆発するような事故も起きており、今回は大きな事故が起きる前に亀裂を発見し、試験中断をできただけでも十分だと思います。

不具合の概要は以上です。

次ページはターボポンプの開発手順と翼振動はじめ各種不具合の概要と対策について説明をします。タービン翼への流体力の作用については最後の章で詳細に説明をして行くのでご安心下さい!

開発フローを知ると、不具合が起きたタイミングや原因の理解が深まるのだ。

わかりやすい記事、ありがとうございました。別業種ではありますが、機械産業に身を置く者として、勉強にもなりました。

ところで、もしかするともしかして「低サイクル疲労」と「高いサイクル疲労」の説明が入れ違ってはいませんでしょうか?ここだけしっくりこなかったので、ご確認いただけると幸いです。

ありがとうございました。

読んで頂きありがとうございます!楽しんでもらえたなら良かったです。ご指摘頂いたの部分を再確認の結果、入れ替わってしまっておりました;; 少し補足説明を追記して修正をしました。教えて頂いてありがとうございます。

早速のご確認と修正、ありがとうございました。

再度のコメントで申し訳けないのですが。

下記の文章内の「高サイクル」と「低サイクル」は、入れ替わってしまっているようです。もしかすると修正漏れではないかと思うのですが、いかがでしょうか。

(当方の考え違いということでしたら、ご放念ください)

>2020年にターボポンプに発生した問題はタービン翼に共振が発生し、疲労により亀裂が発生、安全なポンプ運転が不可能になった。というものです。つまり高いサイクル疲労です。一般的な金属疲労は低サイクル疲労と呼ばれるもので、長い年月をかけて疲労が蓄積していくものです。これに対して高サイクル疲労とは非常に高い頻度で材料に大きな振動力が作用し、極めて短期間で壊れてしまう状態のことを言います。従って高サイクル疲労が起きる条件では、寿命や耐久性以前に、そもそもまともに使えない、となってしまう場合がほとんどです。

再度ご指摘ありがとうございます。見ている部位が違ってました、低サイクルを示唆するような不適切な表記になっていたため、修正させて頂きます。確認漏れがあり、恐縮です。

お返事ありがとうございます。

お伝えになりたい文章の真意は、「低」と「高」を入れ替えた次の表現ようなになるかと思います。(僭越で申し訳ないのですが、【】のように書いてみました)

2020年にターボポンプに発生した問題はタービン翼に共振が発生し、疲労により亀裂が発生、安全なポンプ運転が不可能になった。というものです。つまり【少ないサイクルにおける】疲労です。一般的な金属疲労は【高サイクル疲労】と呼ばれるもので、長い年月をかけて疲労が蓄積していくものです。これに対して【低サイクル疲労】とは非常に高い頻度で材料に大きな振動力が作用し、極めて短期間で壊れてしまう状態のことを言います。従って【低サイクル疲労】が起きる条件では、寿命や耐久性以前に、そもそもまともに使えない、となってしまう場合がほとんどです。

もらさん、頂いた修正案についてですが、表記に間違いはないと思います。年単位に渡る繰り返し力による低い回数での疲労はSN線図における傾斜領域の低サイクル疲労、一方で共振は10^7回を超えるSN線図上の平坦領域における高サイクル疲労ですので、今回の減少に当てはまると考えています。FTPではターボ回転数が高いため励起周波数は50kHzを超えます。この場合飽和応力以上で使用するとものの3分間で疲労破壊に至り、フライト時間に対する十分な設計余裕がないと考えられます。

なるほど、ロケットエンジンにおける「低サイクル」「高サイクル」の意味するところがわかりました。

ロケットエンジンの場合は、そもそもその寿命時間が大幅に短いということと、共振周波数が高いという点に気づいておりませんでした。

今回の破損トラブルは、短時間に破損したにもかかわらず、高サイクル疲労破壊であったということですね。

ほかの産業機械などですと、長時間(多年数)にわたる繰り返し応力で疲労が蓄積して破損に至るので、高サイクル疲労耐性=長期間の耐久性、低サイクル破壊=過大な応力により短時間に破壊する、という常識に捉われておりました。

面倒な議論のふっかけにおつきあいいただき、ありがとうございました。おかげさまで記事に対する理解が深まりましたので、お礼申し上げます。