LE-9を悩ます魔物の正体:翼振動

公式発表の解説

2022年1月22日、LE-9エンジンの開発延期について、JAXAより公式会見と資料が発表されました。改めて資料の説明をして行きます。

公式資料:

https://www.jaxa.jp/press/2022/01/files/20220121-1.pdf

これまでの説明内容を見返しながら一緒に資料を見てみましょう。

何が起きていたのか

公式資料より、時系列に整理すると下記の通りになります:

- 開発段階において解析を実施するも、翼振動は再現できなかった。

- 開発段階において、翼振動計測試験を実施、問題となる振動は計測されなかったと推測される (この時にどの方式でどのように計測されたのかは不明、しかし対策で新たな計測手法を確立したと述べているため、異なる方法だったと推測されます。当時の試験で公開されているデータがないため詳細が不明です。)

- 翼振動計測試験はOKという扱いのままQTへ移行したと推測される。

- ターボポンプ単体QTをクリアし、機体開発は進められた。(QTをクリアしているため、この段階では亀裂は見つかっていないようです。)

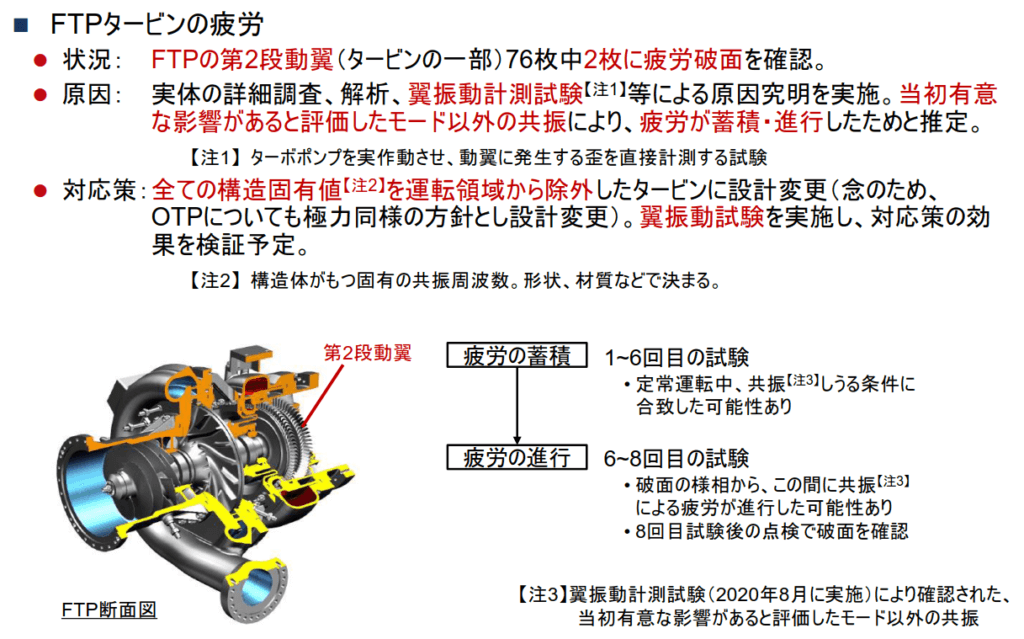

- 2020年:タービン翼に亀裂を発見。対策開始。

- 原因究明のため、翼振動計測を再実施。問題の部位に対して再設計を実施。

- 2021年:対策品によるターボポンプ単体験を完了。対策完了 (とされた。)

- 2022年:対策効果が十分でないことが判明し、翼振動が再発。

①については、前述の通り解析だけでは求めるのは難しく、ある程度は仕方がないことと思われます。②、④については、疑問が残ります。本当に検知できなかったのか(計測方法の不備、実績のない方法での測定し検知不可能だった?) あるいは不具合が分かっていたのに対策がされなかったのか? そして、翼振動が起きているのに、QT中の分解調査でなぜ亀裂は生じていなかった(あるいは検知できなかった)のか?QTでの試験条件は十分だったか?などです。

このように2度の翼振動試験があったものの、いずれにおいても有効な対策を講じることができなかったことになりますが、真実は当事者にしか分からないでしょう。。。

これではなんだかきな臭い、と思われてしまっても仕方ないのう、、、

今後の対策

要約すると:前回の対策が不十分だったので、再度対策を行います。ということになります。ただし:

- FTP第一段タービンでも不具合が発生しました。

- FTPだけでなく、OTP側も不具合があるかもしれないので、対策をします。

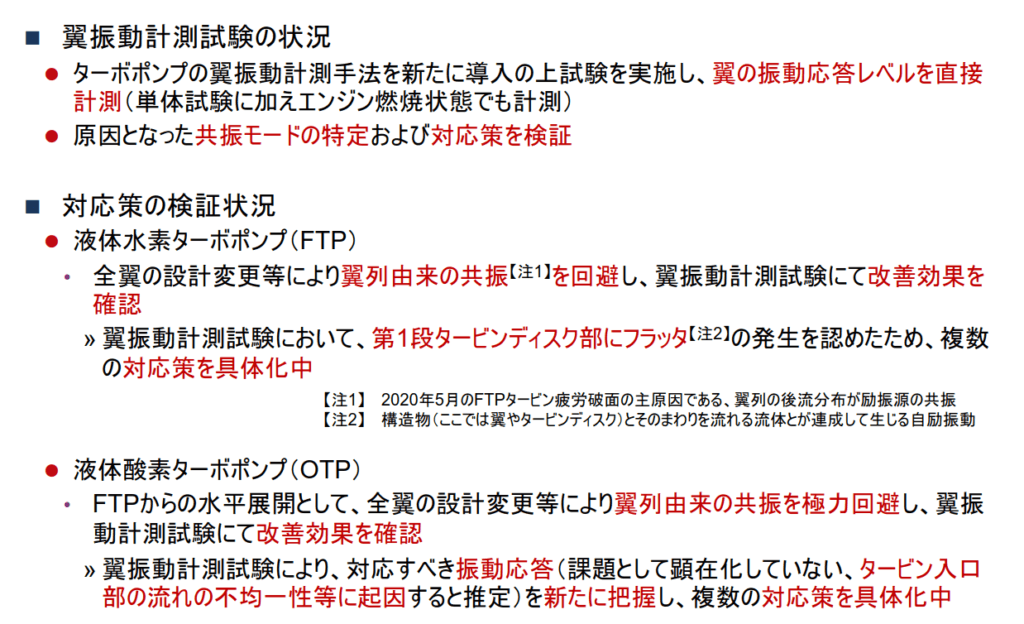

- 翼だけでなく、マニホールド設計にも不具合がありそうなので、対策を検討します。

ということになります。非常に厳しい状況であることが伺えます。そして最悪の状況としては、今後もどこかをいじると他の部分に新たな不具合が発生し、エンジンの性能を妥協しなければ完成しない可能性があります。

二段タービンよりも負荷が高い一段タービンでも翼振動が発生することは不思議ではありません。そして開発当初の翼振動計測方法が不十分であった以上、OTP側も再検討するのは正しい決断のように思われます。

マニホールドの設計に関しては、元々設定していた静翼の入口不均一性の許容値が間違っていた(思っているより感度が高く、不均一性が許されなかった)のが原因の可能性が高いです。作ってみると思っているより不均一になった、というのはマニホールド設計時の解析でもある程度正確に求められるため、原因としては考えにくいのではないかと思います。

本来超音速タービンノズルはチョークノズルのため、亜音速タービンと比べるとマニホールド設計の影響を受けにくいです。しかしよっぽど感度が高かったのか、見積もりが甘かったのか、許容以上の不均一流れになってしまったようです。

幸い、マニホールドの再設計はCFDだけでもそこそこ精度良く解析可能で、翼と比べると遥かに簡単なので比較的短期間で解決されると思います。

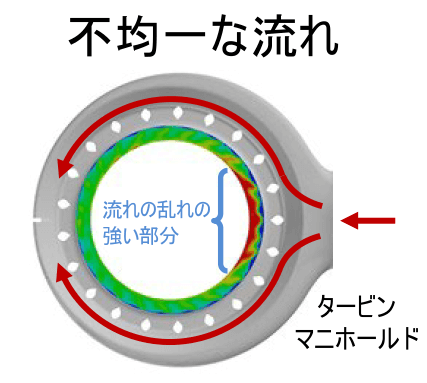

キャンベル線図の読み方

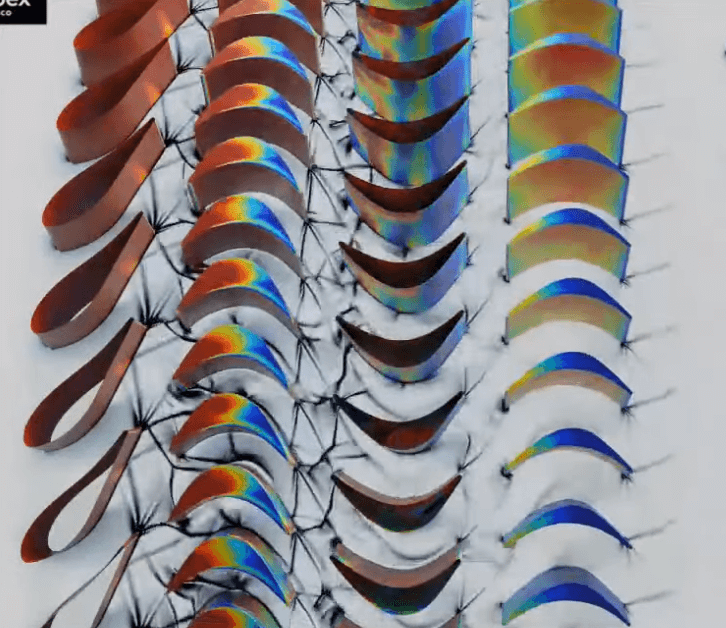

参考資料には歪ゲージによる振幅の実測結果が発表されています。縦軸は振動の周波数、横軸はポンプの回転数ですが、このようなプロットをキャンベル線図と呼びます。

この図の読み方を説明します。

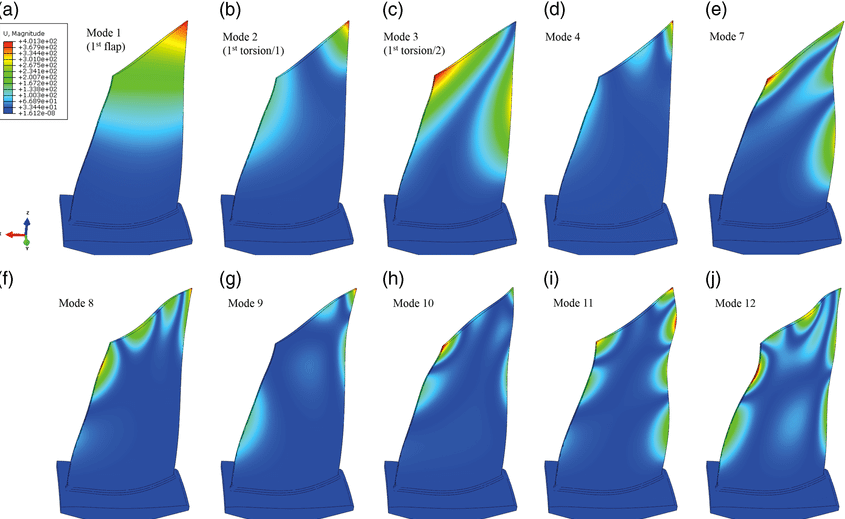

“固有モード”と書かれている横線は翼の固有振動数です。固有振動数は一次、二次、、、と無数にあるので、たくさんの線が引かれます。各固有振動数の時の揺れ方をモードシェイプと呼びます。一次は軸流タービンであれば、根本からの大きな振れが一般的です。二次以上は形状により様々です。解析で大きな振幅が見られ、かつ計測系が測定可能な最大モードまでが評価対象となります。

“運転範囲”がポンプの定格運転点における回転数になります。出力の調整が可能な場合、定格点が複数存在するため、その分共振の回避の難易度が高まります。

“紙面垂直方向:歪”と書かれている突起は、振動する翼の振幅の大きさです。振幅と応力はほぼ比例するため、振幅が大きいほど壊れやすい状態にあると言えます。

”回転数の整数倍”:と書かれている斜め線は、回転次数と呼ばれ、文字とおり回転数のN倍を縦軸にプロットした線です。例えば一本目の線(回転次数=1)は、横軸10,000rpm(=167Hz) の時、縦軸は167Hzです。二本目の線(回転次数=2)は、横軸10,000rpmの時、縦軸は2倍の333Hzになります。この線を引く本数は、前ページで説明した翼振動の回避方法にヒントがあります。一般的には共振されうる周期、例えば静翼の枚数までとなります。

例えば42,000rpmで翼枚数が76枚の場合、76本の線が必要で、最低53,200Hzまで計測が必要です。サンプリング周期としては200kHzを超えます。

危険回転数の確認:キャンベル線図上で回転次数の斜め線と固有値の横線が交差するポイントが危険運転点になります。プロット上では大量の交差点が存在しますが、実際に計測をすると振幅が小さく、問題とならないものが大多数です。この中から特に振幅が大きく、危険性の高い運転点を探るのが翼振動計測試験の真の目的です。

76まであるからと言って1~76すべてをプロットするわけではありません。クリティカルとなる部分だけ引いて、固有値と一致する点がないか確認を行います。更にその中から振幅が大きいものを探し出し、運転中に問題が起きないかを確認するのが翼振動試験です。

残念ながらこの資料では周波数と回転数、モード数の値がないため、何が原因で各ポイントで共振が起きているのかは分かりません。ただし翼列振動が問題となっている点、実践しようとしている対策の内容より流体力の周期を変更+翼形状も変更と見て良いと思われます。

測定方法は違うが、軸振動でも似たような測定をしてキャンベル線図を書いて軸がやばい条件がないか確認していくんだのう。この辺りは普通のポンプと同じように開発をしているということか。

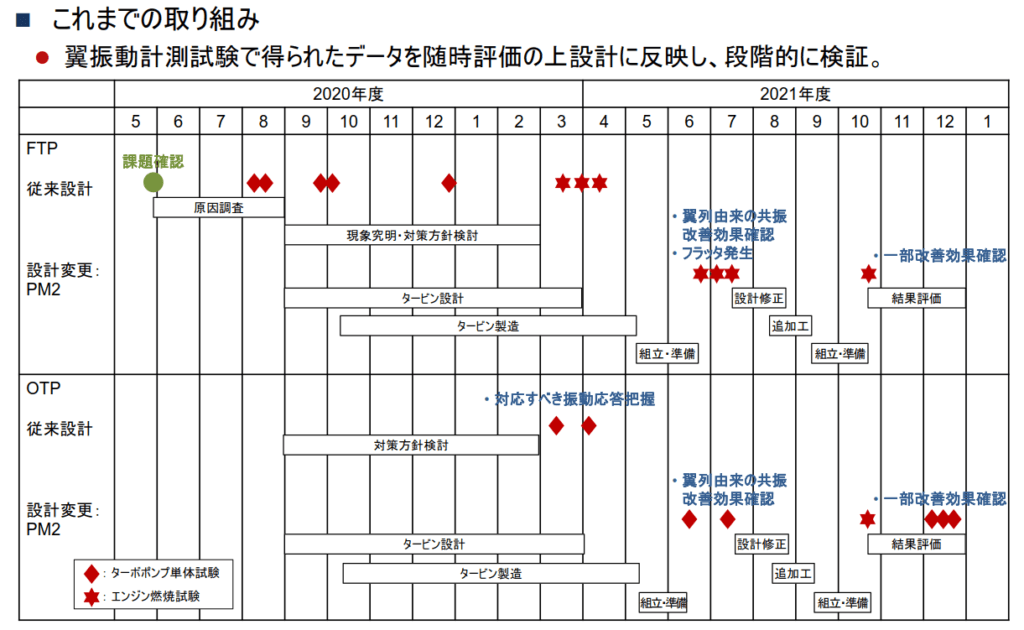

これまでの取り組み

この表で行った内容をまとめると:

- 2020年に翼振動が確認された

- 対策のため新設計のタービンを作った

- 再度試験を実施、しかし結果は芳しくなかった

タービン翼の製造には何ヶ月もかかるため、特段対策が遅かったわけではありません。この手の問題が発生した際には、製品の死活問題に関わるため、持ちうるリソースをすべて投入します。可能性がありそうなすべての案を採用し、何種類もの対策品を同時に製造して、一気に試験をします。しかし何種類の対策を投入したのか、すべてがダメだったのか、については公表されていません。

翼振動対策は難しく、一度だけでは中々解決ば難しいこともあります。しかし何種類もの新型翼を試して、すべてがダメだったということは、かなり問題の根が深い可能性があると考えられます。

今開発チームは非常に厳しい状況に立たされており、解決の目処が立っているのかどうかも不明な状態、というのが実情でしょう。

開発背景と違和感

最後に、私が開発当初より感じた違和感や、不具合対策についての不明点を再整理します。考察を通じて不具合発生の真相に迫って行きたいと思います。

批判的な内容も含まれるため、見たくない方は、ここまで読んで頂いただけでも感謝です、そっと記事を閉じてStarshipの記事をお楽しみください)汗 警告はしましたよ。。。

1段目大推力エンジンへのエキスパンダーサイクルの採用

エキスパンダーサイクルは二段目用の小型エンジンでは世界中に裕福な実績があるものの、大型化に不向き、一段目エンジンには不向きと言われてきました。

ターボポンプは通常燃焼ガスによってタービンを駆動しています。エキスパンダーサイクルでは燃焼器が存在しないため、燃焼室を冷却した熱でしかタービン駆動ガスを加熱する方法がありません。

大型のエンジンを作る際、パワーを上げるためにエンジンの燃焼室の大きさを2倍にすると面積は4倍、体積は8倍になります。つまり8倍の量のガスがあるにも関わらず冷却面積は4倍にしかならないため、大きくすればするほど相対的に吸熱量が低下してしまうのです。多くの研究ではエキスパンダーサイクルの限界は100t~200t程度とされており、LE-9はほぼこの限界ギリギリの150tに挑んでいる非常に野心的なエンジンなのです。

更に燃焼室圧が4~6MPaで済む2段目エンジンに対して、一段目エンジンは大気圧に打ち勝つために大推力が必要で、10MPa以上が標準的です。同じ流量でも二段目エンジンに比べて更に2倍もタービン動力が必要となってしまうのです。

たしかにエキスパンダーは小型エンジンでは優れたコスパや、LE-5での豊かな実績があります。しかし世界で前例のない150t級のエンジンで使用するにはかなり無理があると言わざるを得ません。

(2022/3/21追記) 2003年と昔の文献ですが、大推力エキスパンダーサイクル実現のために必要な様々な工夫が下記の文献に示されています。

https://citeseerx.ist.psu.edu/viewdoc/download?doi=10.1.1.694.9236&rep=rep1&type=pdf

エンジンサイクルについてもっと知りたい方、タービン必要動力についてもっと知りたい方はこの記事を是非読んでみてください!

厳しすぎる設計条件・理想主義

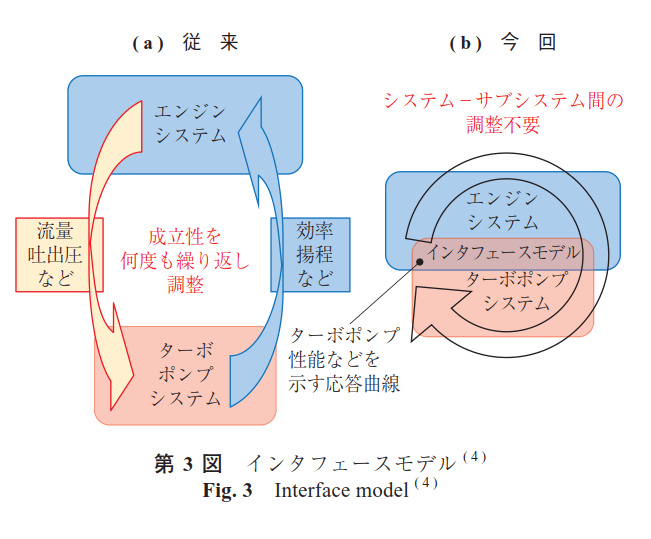

LE-9の開発ではこのような非常に厳しい大推力エキスパンダーサイクルを実現するために、本来コストダウンとは相反する関係である、極限設計が導入されました。具体的にはMBDの先端を行く“インターフェイスモデル”の採用です。

従来のエンジンシステム開発では、燃焼室の担当者、ポンプの担当者、配管の担当者、という風に各サブシステムの担当が存在し、それぞれ決められた範囲内で仕様を達成することを目標に開発が進められていました。この方法では、必ずサブシステム間にズレが生じるため、それぞれにマージンを持たせて設計をする必要がある=無駄が多く性能がイマイチな欠点があります。また各サブシステム内でウォーターフォール的な進め方がされるため、開発ペースも遅い“古いやり方“です。

そこでLE-9開発にあたっては、近年自動車業界などではMBDが標準化されている点などを反映し、すべてのシステムを同時に計算し、最適化ができる仕組みを導入しています。

これは紙の上で非常に有力で、従来よりも高性能なエンジンを完成することができます。しかしこの方法は致命的な欠陥があります。最適化されているが故に余裕がなく、サブシステムが性能を達成できなかった際に、リカバリーができないのです。今回はこれが仇となりシステム全体が崩壊してしまったのです。

タービン動力に余裕のないLE-9のシステム設計はまさに針の穴に糸を通すような作業、わずかな想定外ですべてが崩壊してしまう余裕のない設計なのです。

自動車のエンジンとは比較にならないぐらい複雑なのに、小型エンジンで十分な検証をする前に基幹エンジンに先進的な手法を導入してしまったんだな。。。野心は褒めたいところじゃが。。本来のコストダウンの目的とは真逆になってしまった感は否めないのう。

予測できなかった翼振動

等と言われていますが、”翼振動は(精密には)予測不能”だと言うことは何度も説明をしてきました。ここで問題なのは、前例のないシステム、前例のない長いタービン翼、すべてが初めての挑戦であるにも関わらず、最初の翼振動計測試験が不十分だった点でしょう。

特に非接触式測定法はその原理上、検出が不可能なモードも存在するため、”この翼形状だったらこのモードは測定が難しい”と言った長年のノウハウの蓄積が必要です。産業界では毎年新型のモデルが発売され、振動計測装置はほぼ年中稼働していますが、それでも見落としが発生し、リコールが出ることもあります。30年に一度のターボポンプ開発となれば、ほとんどデータもない状態ですから、同じ土俵で語るのは無理があるように思えます。

今回は熱走試験では難易度の高い歪ゲージ法を最大活用し、振幅の実測に至った点は称賛に値すると思っています。

“1000kHzという高彩度でシミュレーションを行っていたにも関わらず、解析では再現できなかった” と仰っていた岡田PM。これが翼振動の世界で、実測しなければ結局は現象は掴めません。

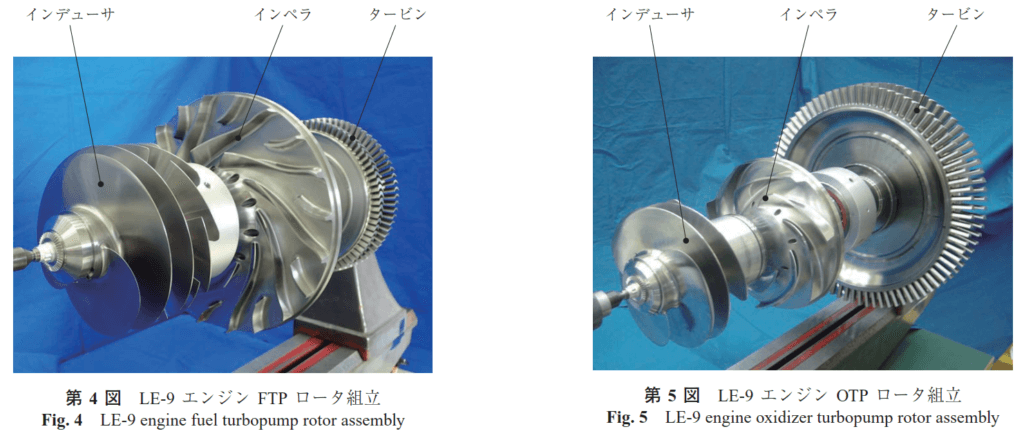

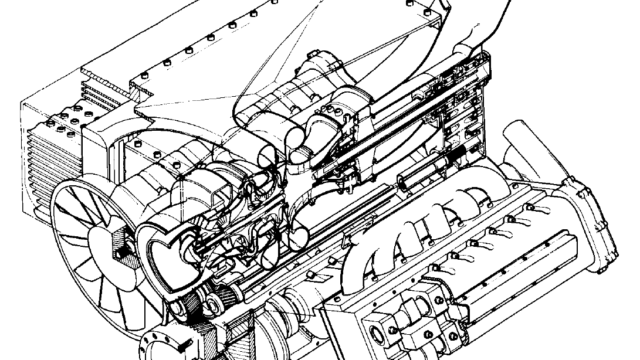

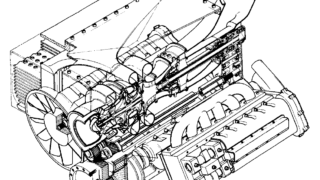

薄く、長いタービンブレード

LE-9はFTP、OTP共に非常に長く、薄いタービンブレードを採用しています。タービン入口温度が極端に低く、十分なエネルギーを回収するためには、従来の太くて短い典型的な超音速タービン翼では不十分なためです。

むしろ普段は亜音速タービンを取り扱う人間から見たら、ほとんど中圧蒸気タービンに見えるほど細長いので、相当な設計技術がなければ成立は難しい、でもJAXAだからきっとなんとか、と感じていた人も多いのではないでしょうか。(私もそう思っていました)

このような翼でも十分に設計を成立させることは可能ですが、前ページで解説した通り、しっかりと危険点を外して減衰も効かせられなければ想定外の振動が起こりやすいため、剛性翼よりは格段に開発難易度が高まります。計測技術に絶対的な自信が無ければハイリスクな設計です。

タービン翼の負担はタービン入口温度に応じて厳しくなりより高価な材料が必要となってきますが、ある一定の温度以下では、それ以上下げてもほとんど変わらなくなってきます。インコネル718では概ね600~650℃以下で強度への影響はほぼ無くなります。これ以下までタービン温度を下げて行くと今度は逆にタービンが大型化し、悪影響が出ます。

この観点からすれば、”細くて長い超音速タービンを使うこと自体はおかしくないけど、タービン入口温度を下げすぎたことにより、不必要に開発難易度が高まり、性能も低下する” となってしまいます。すべては熱量不足が原因です。

逆転したQT試験

このプロジェクトにおける最大の謎です。仮に翼振動計測試験で見落としがあったとして、次にQTの段階でタービン翼の亀裂が見つからなかったのはなぜでしょうか?LE-9は既にBFTまで試験が進んでおり、ほとんど完成間近の段階でトラブルが発表されました。

ここから考えうることは2つしかありません。

- 実績のある方法でQTを実施していたにも関わらず、試験あるいは事後検査の内容が不十分でトラブルを検知できなかった。

- QTの段階でトラブルがあったものの、そのままBFTまで進められた。

これ以上は公安に目をつけられるぞ、、、!

計画失敗の根本原因

まとめ

これまでの事象と推察から、今回の問題発生の原因は、6つに集約されると考えています。

- 本質的に不向きなエンジンサイクルの選定:大推力、一段目とは相反するサイクルを選んでしまった。

- システムレベルでの行き過ぎた最適化設計とマージンの少なさ:MBDの知見が不十分な段階で先進的すぎる開発手法を導入。行き過ぎた最適設計によってシステムの余裕が失われてしまった。

- シミュレーションへの依存:特に軸振動、翼振動はシミュレーションだけではなく、必ず計測します。全く当てにならないことが分かった後でも難易度の高い計算を繰り返していて、シミュレーションへの過信があった側面も否めません。

- 十分な計測技術が確立されていない中での攻めた設計、計測技術の未熟さ:前例がないサイクル、野心的なタービン設計にも関わらず計測技術がそれに追いついておらず、検出ができなかった。

- 長年の開発ブランクによる知見の喪失:開発における、勘所。これをクリアしないと次に進んではいけない、と言ったターボポンプ開発そのものの知見が失われていた。

- 陰謀論?もし本当はトラブルが最初からずべて分かっていたとしたら。。。?本題ではないのであくまで仮説です;

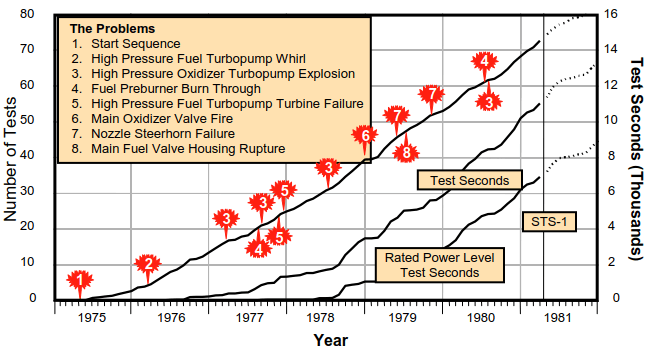

今後の対策

- 現場の努力によって、奇跡的に解決される:等というものは残念ながら存在しません。多くの予算と時間を使って、力技で解決するしかありません。スペースシャトル用のSSME開発では無数のトラブルが発生し、何度も設計変更が繰り返されました。大掛かりなものだけでも、8箇所、試験回数は70回以上に及び、開発費はH3の10倍以上が投じられています。SSMEほどではないにせよ、今のコンセプトのまま改良を進めて果たして本当に解決が可能なのか?どれだけの追加予算が必要なのか?厳しい現実が待ち受けています。

- 性能あるいはコストを妥協し、商品性が低下しても完成させる:対策が不可能な場合はこうならざるを得ません。最も現実的なのは①と②の中間で、いい”落とし所”が採用されることでしょう。

- エンジンシステム設計の見直し:サイクルの変更も含めて根本からの見直しを行い、ゼロから設計をやり直す方法です。当初の目標性能が達成できる可能性が高く、末永く使える機体を目指すならば最良の方法です。しかし予算の確保や今更撤回できない、等と言った制約もあり、夢物語の可能性が高いです。

そんなことをしていたら倒産しちゃう、、、

民間企業であればそうですね。旅客機の世界ではフォッカーにダグラス、コンベアなど多くの会社が誕生しては消滅を繰り返してきました。国がバックについている以上H3がスペースジェットのようになることはありませんが、民営化が進む宇宙業界も近い将来、民間航空機業界と似たような状況になるのかもしれません。

このような状況のLE-9ですが、LE-7の開発はもっと大変なトラブルがたくさんありました。解決の糸口が見つかることを祈っています。

最後は暗い話になってしまいましたが、しかし希望の光はあります。公式発表では、“今のままでも飛ばせるが、万全を期すために再検討する”としています。従って定格出力で運転すると壊れる危険性があるが、出力を絞ると使える(可能性がある)と受け取ることもできるのです。もしかするとあと一歩、あとわずかに条件をずらすことができれば、問題は回避できるところまで来ているのかもしれません。後1000回転足りないのか、あるいは全然ダメなのか、、、

トップの政治的な判断によって尻拭いをすることになるのはエンジニアの常です。非常に厳しい状況ですが、トラブるところまでトラブった、最悪の状態が現状でしょう。これからは一つずつ問題を解決して、完成に向かって進んでくれることを祈ります。

本日も最後まで読んで頂きありがとうございました!突然の延期発表に号外となってしまいましたが、次回よりまたStarshipの続きを再開したいと思っています。またお会いするのを楽しみにしています!

参考・クレジット

https://www.jstage.jst.go.jp/article/tsj1973/19/10/19_10_678/_pdf/-char/ja

https://www.jstage.jst.go.jp/article/tsj1973/28/4/28_4_212/_pdf

https://www.nasa.gov/offices/oce/home/feature_proj_prog_handbook.html

https://www.shinkawa.co.jp/times/2021_05column_rocket-engine

https://www.nikkan.co.jp/articles/view/506587

https://www.jstage.jst.go.jp/article/tsj/40/7/40_433/_pdf

https://www.iic-hq.co.jp/library/pdf/034_04.pdf

https://ysd280.web.fc2.com/sekkeim2.html

https://www.archiexpo.com/ja/prod/venturisit-gmbh/product-71511-1374577.html

https://www.monotaro.com/s/pages/readingseries/pumpkiso_0301/

https://seeds.kyushu-u.ac.jp/upload_file/seed/dd6c7e9065a529075ed089edac9b2830.pdf

https://www.jaxa.jp/projects/rockets/h3/topics_j.html

https://ntrs.nasa.gov/api/citations/20120001539/downloads/20120001539.pdf

わかりやすい記事、ありがとうございました。別業種ではありますが、機械産業に身を置く者として、勉強にもなりました。

ところで、もしかするともしかして「低サイクル疲労」と「高いサイクル疲労」の説明が入れ違ってはいませんでしょうか?ここだけしっくりこなかったので、ご確認いただけると幸いです。

ありがとうございました。

読んで頂きありがとうございます!楽しんでもらえたなら良かったです。ご指摘頂いたの部分を再確認の結果、入れ替わってしまっておりました;; 少し補足説明を追記して修正をしました。教えて頂いてありがとうございます。

早速のご確認と修正、ありがとうございました。

再度のコメントで申し訳けないのですが。

下記の文章内の「高サイクル」と「低サイクル」は、入れ替わってしまっているようです。もしかすると修正漏れではないかと思うのですが、いかがでしょうか。

(当方の考え違いということでしたら、ご放念ください)

>2020年にターボポンプに発生した問題はタービン翼に共振が発生し、疲労により亀裂が発生、安全なポンプ運転が不可能になった。というものです。つまり高いサイクル疲労です。一般的な金属疲労は低サイクル疲労と呼ばれるもので、長い年月をかけて疲労が蓄積していくものです。これに対して高サイクル疲労とは非常に高い頻度で材料に大きな振動力が作用し、極めて短期間で壊れてしまう状態のことを言います。従って高サイクル疲労が起きる条件では、寿命や耐久性以前に、そもそもまともに使えない、となってしまう場合がほとんどです。

再度ご指摘ありがとうございます。見ている部位が違ってました、低サイクルを示唆するような不適切な表記になっていたため、修正させて頂きます。確認漏れがあり、恐縮です。

お返事ありがとうございます。

お伝えになりたい文章の真意は、「低」と「高」を入れ替えた次の表現ようなになるかと思います。(僭越で申し訳ないのですが、【】のように書いてみました)

2020年にターボポンプに発生した問題はタービン翼に共振が発生し、疲労により亀裂が発生、安全なポンプ運転が不可能になった。というものです。つまり【少ないサイクルにおける】疲労です。一般的な金属疲労は【高サイクル疲労】と呼ばれるもので、長い年月をかけて疲労が蓄積していくものです。これに対して【低サイクル疲労】とは非常に高い頻度で材料に大きな振動力が作用し、極めて短期間で壊れてしまう状態のことを言います。従って【低サイクル疲労】が起きる条件では、寿命や耐久性以前に、そもそもまともに使えない、となってしまう場合がほとんどです。

もらさん、頂いた修正案についてですが、表記に間違いはないと思います。年単位に渡る繰り返し力による低い回数での疲労はSN線図における傾斜領域の低サイクル疲労、一方で共振は10^7回を超えるSN線図上の平坦領域における高サイクル疲労ですので、今回の減少に当てはまると考えています。FTPではターボ回転数が高いため励起周波数は50kHzを超えます。この場合飽和応力以上で使用するとものの3分間で疲労破壊に至り、フライト時間に対する十分な設計余裕がないと考えられます。

なるほど、ロケットエンジンにおける「低サイクル」「高サイクル」の意味するところがわかりました。

ロケットエンジンの場合は、そもそもその寿命時間が大幅に短いということと、共振周波数が高いという点に気づいておりませんでした。

今回の破損トラブルは、短時間に破損したにもかかわらず、高サイクル疲労破壊であったということですね。

ほかの産業機械などですと、長時間(多年数)にわたる繰り返し応力で疲労が蓄積して破損に至るので、高サイクル疲労耐性=長期間の耐久性、低サイクル破壊=過大な応力により短時間に破壊する、という常識に捉われておりました。

面倒な議論のふっかけにおつきあいいただき、ありがとうございました。おかげさまで記事に対する理解が深まりましたので、お礼申し上げます。