ポンプの開発順序

このページは開発手順やポンプ全般の話なので、早く原因を知りたい人は次ページに飛んでも大丈夫です!(やっぱり背景が知りたくなったら戻って読んでください。。。!)

ポンプの引き合いがきました

例えば貴方はBarber Nichols社 (ターボポンプ等の開発を手掛ける業界老舗)のPMだとしましょう。NASAからターボポンプ開発案件の連絡が来ました!さて、どうしますか?

開発自体はわしも若い頃に何度もこなしてきたが、ターボポンプではどのようなことをするのか気になるな。

ポンプの引き合い~納品までの流れを簡単にざっくりと解説していきます!

FS・開発計画の策定

要求の確認

引き合いが来たら、要求仕様をはじめ様々な契約種類が届き、入札が開始されます。ターボポンプ開発企業・部署としては、主な仕様の内容は下記のようなものになります:

- 定格揚程:どれぐらいの吐出圧力がほしいか。

- 定格流量:どれぐらいの吐出流量がほしいか。

- 有効吸い込みヘッド(NPSHa):“ポンプが吸い込む時にどれぐらいの圧力が最初からあるか。”を示した指標。圧力ゼロのところからでは遠心ポンプはほとんど仕事ができないため、少しだけ初期圧力が必要になります。

- 作動流体:ポンプとタービンに流れる流体の種類。蒸気なのか、空気なのか、燃焼ガスなのか。温度は?化学組成は?圧力は?この情報がないと翼の設計ができず材料の選定もできません。

- レイアウト制限・重量制限:重量の目標値と大きさの制限。エンジンルームに入るため、ただ軽いだけではダメで、この大きさ以内という制約も満たす必要があります。ロケットではなく、地上用のものでも建屋の制限などが必ず制約があります。

- オフスペック運転要求:定格以外で運転するケースがあるかどうか。例えば70%出力がほしい、など。

まずはこの要求をしっかりと読み込んで、顧客の要望はなにか、技術的に自社で応札可能かどうか、要求を変更してほしい箇所がないか、等を評価します。一連の評価をFeasibility Study (FS)、フィーザビリティスタディとも呼び、応札すべきかどうかを決めるのに重要な作業です。

実はこのFSの段階で開発の成功失敗は6割方決まっているんだ。要求がどれだけ理解できているか。自社技術がどれだけ理解できているか。本当に完成させられるのか??これらを考えた上で見積もりを出す必要があるからだ。

無理なものは無理と言う勇気も必要。

これぐらいのスペックなら作ったこともあるし、見積もりが作れそうだ、となったら応札に向けて準備を進めて行くぞ。

ちなみに実績がなくても発注者が開発費を全負担してくれるなら、どれだけ開発がハイリスクで(内心失敗リスクが高いと思っていても)も会社は儲かるから受注するぞ!

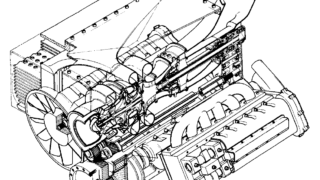

概念設計・形態検討

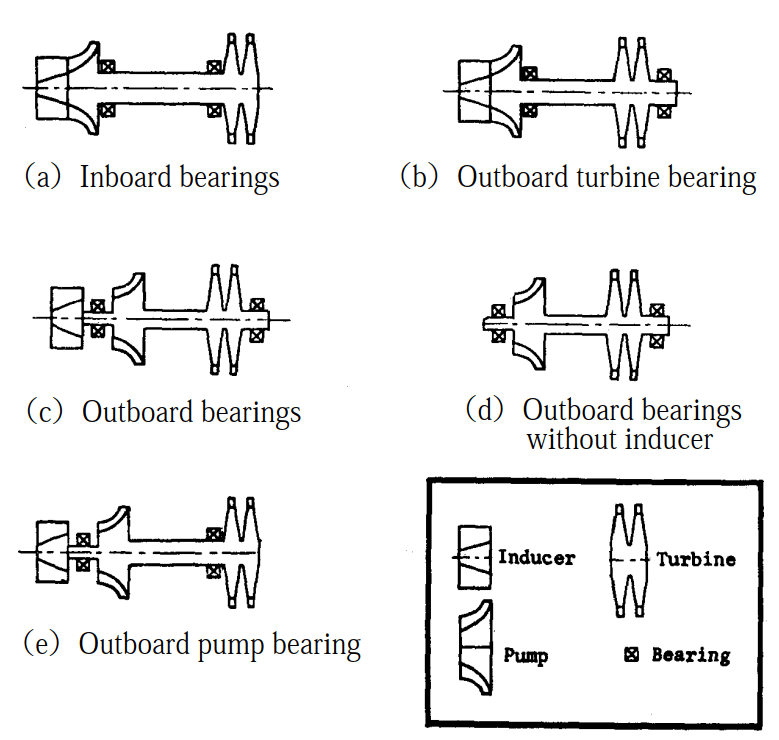

ポンプの最初期に行う概念設計です。中でも労力が必要な作業の一つの“形態検討”では下記のような作業を行います。

- 簡易設計により要求仕様を満たすインペラ径と必要回転数を決める。

- インペラ駆動に必要なタービン径を簡易設計で決める。

- インペラ、タービン、軸受等の要素の配置位置を仮めする。

- 危険速度と振幅を計算する:ローターダイナミクス解析と言います。

- 成立解がない場合、③に戻り配置順序を変更する。

- 仮定したインペラタービンで成立解が得られなければ、①から回転数を変更して再び検討を繰り返す。

インペラやタービンの枚数が少ない一見単純なポンプでも、要素配置の組み合わせな何十通りもあり、勘良く山を張って行かなければなかなか最適解にはたどり着けません。

もちろん某国のように莫大な予算とマンパワーがあれば話は別で、総当たり、ということも可能でしょうが、ある程度の最適解を事前予想してから候補を絞るというやり方が一般的です。

翼設計・要素予備試験

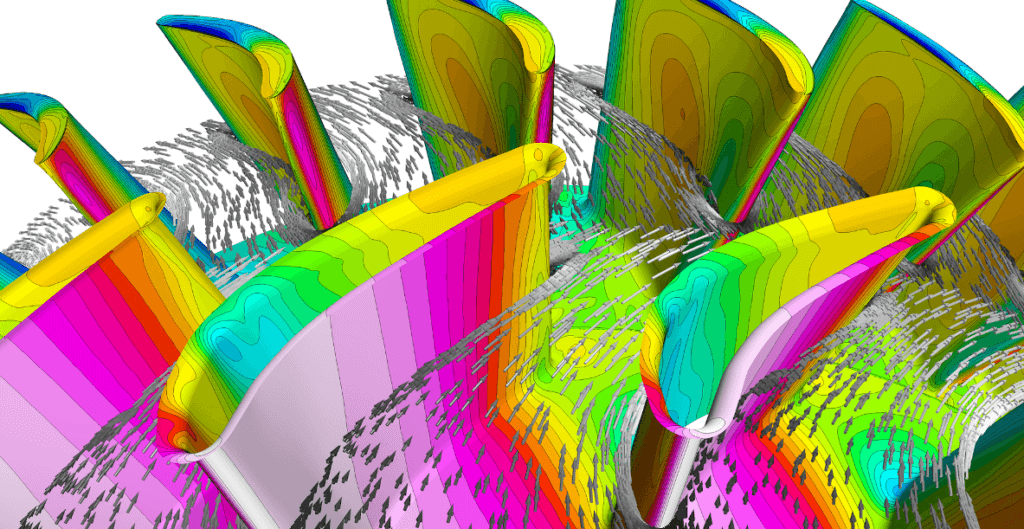

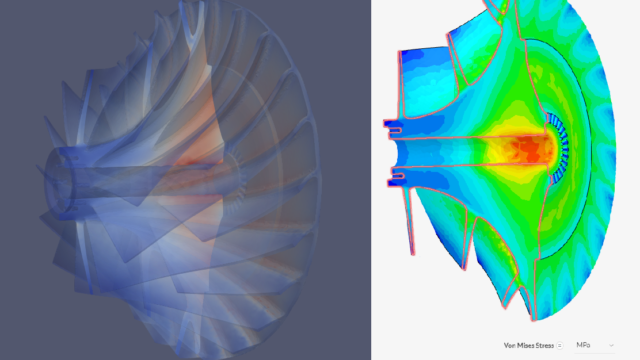

形態検討で仮定したインペラ、タービン性能を満たすことができるか、翼のプロトタイプ設計を3次元で行います。この段階では本当に狙った性能を出すことができるのか、数値解析や翼要素試験によって推定を行います。

ここで翼単体の固有値があまりにも想定外だったり、タービンディスクの径が成立不可能だと分かった場合、また1から概念設計をやり直す必要があります。

その他、軸シールや母材強度等の素材、クリティカル部品、製造方法などの開発を進めます。各部品の特性を取得し、選択した形態で本当に各部品が使えるかの確認のための予備試験を行って行きます。

どの機械でも構想が一番大切で、最初から作るのが難しいレイアウトを選択してしまうと、超高性能な部品がないと作れなかったりとその後が大変になるんだ。

成熟度(TRL)評価

各要素の評価の結果、成熟度の評価付を行い、どれだけの開発が必要かをまとめます。技術的成熟度は航空宇宙業界ではTRL (Technology Readiness Level)という指標で表され、1(コンセプトに過ぎない)~7(宇宙空間で実証済)で表されます。

発注者側では性能やコスト以外にも、開発リスクの指標の一つとなるTRLもサプライヤの評価対象となります。

マイルストーン・プロジェクト計画の決定

いよいよ形態が決まり、開発すべき項目が決まりました!見積仕様書作成に向けてマイルストーンを決めて行きます。

マイルストーンとは達成項目や締め切りだけではありません。本質的には人、カネ、モノすべての計画になります。これらはスケジュールを守るだけでなく、必要な成果物 (納品物やデータなど)を客に納入し、適宜支払いを してもらうために必須の目標設定です。

- 開発仕様:最終的にどのようなスペックのものを納入するか。

- 成果物:試作品や実験データ等、客に渡す成果物を定義します。

- 評価項目:評価の対象となる項目、合否条件と試験方法を定義します。

- 総工数:開発にかかる工数を積算します。アフターサービスも考慮し、開発だけでなく不具合対応等も想定したマージンを設けます。

- 総予算:開発にかかる予算です。試作品の製造コストや治具の費用等の投資コストも含みます。

- BOMコスト:量産品の場合は予定生産台数の上限下限から想定される量産価格を積算します。

- トータルコスト・ライフサイクルコスト:投資コスト+購入費用総額(販売価格x台数)のこと。性能が同等であってもトータルコストを下げるために商品のライフサイクルの途中でマイナーチェンジを入れたりします。

- スケジュール:各成果物を提出するタイミングと、支払い割合を取り決めします。特に後者は支払いスケジュールともいいます。

マイルストーンが存在しなければ、本当に期限を守れるの?と疑われるだけでなく、料金は最後に一括払いでいいよね?なんてことになりかねませんので、開発中にかかるコストをしっかり計算し、キャッシュフローが成立する支払い計画を提示する必要があります。

プロポーザル・応札

応札するネタがまとまって、無事社長決済が出ました!エンジニアとしてできるのはここまでです。

後は営業の人間がゴリゴリと価格交渉を頑張ってくれるはずです。

最後にプロポーザルブック (見積書・見積仕様書:上記情報をすべてまとめた書類。巨大なプロジェクトだとキングファイル何百個分になることもあります。) を提出したら祈ります。無事に受注ができればいよいよ開発スタートです。

アワード

おお、Award(受注) がきたぞ、、!さすが我が社は優秀じゃ!

おめでとう! 普段は2~3社しかいないのに、今回は多くて大変だったね。米国だと聞いたこともないベンチャー(なお、中は大手老舗から引き抜いたベテランや怪物級がゴロゴロ)がいきなりハイクオリティな見積もりを出してきたりするからビビるよ。。。

それでは早速本格開発を初めて行きましょう!

無事受注(アワード)できました!いよいよ開発の本格スタートです!

要素試験

無事開発費がついたら、最初に行って行くのはTRL未達部品の開発、つまりレベル上げです。またTRLが十分な要素は設計通りの性能が発揮できるか、部品単位での確認を行います。これは他の活動と平行して行いますが、部品単体で要求仕様を満たせなければポンプへの組み込みはできないため、いよいよ要素チームにはプレッシャーがかかってきます。

社内技術の確保やリスク低減、受注確率アップのため、この辺りは自腹ででも行う会社も少なくありません。例えば単体試験の例としては:

- 軸受試験:回転体の危険速度や挙動、軸受の剛性を測定し、シミュレーションに必要なデータを取得します。中でも軸受の冷却性能は事前に計算だけでは見積りが難しく、必ず実施しなければいけません。

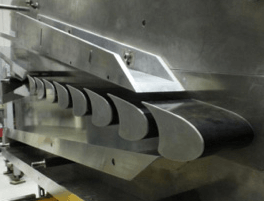

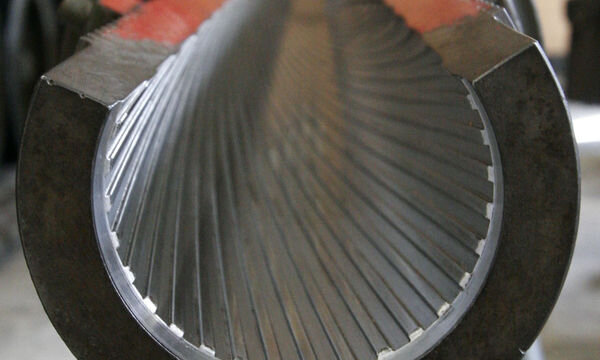

- ローター試作:インペラやタービン、軸等の部品の試作を行い、設計通りの形状が実現可能か確認をします。また回転体の解析で重要となる重量ばらつきを測定します。

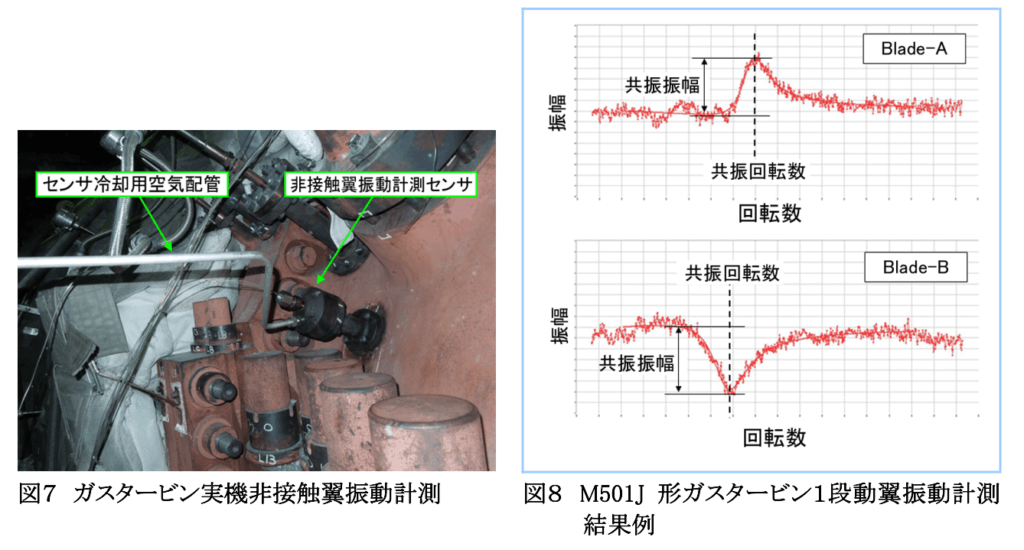

- 翼列性能試験:翼の流し試験、タービン単体での性能試験、冷却タービンの場合は冷却性能の測定等を行い翼の性能の確認を行います。

- 翼振動計測試験:翼単体を励起し、固有値、モードシェイプ、振幅などを測定します。のちほどタービンローター状態での挙動を正確に解析/試験するために必須です。

- インデューサー試験:インデューサーの性能をキャビテーショントンネルという設備で計測します。インペラの吸い込み必要ヘッドは容易には改善が難しいため、インデューサーが所定の性能を発揮できるかどうか開発の初期に知ることが非常に重要になります。

- 軸シール試験:軸シール性能の測定、焼付きの発生条件、許容振れ回りやフリクションなど特性の取得を行います。

- 背面リーク試験:ラビリンスシールやバランスピストンの漏れ量の測定を、圧力差をかけ、測定します。この結果を元に二次流れ流路の設計を確定させます。(二次流れについては後述します)

つまり、どの回転数で共振が起きるかをシミュレーションするためのデータ取りです。

これらの単体試験は一度クリアしたら終わりではなく、製造性やコストの向上、信頼性向上、他の設計変更によるやむを得ない理由などにより必要なだけ再試験を行います。

ただし基本的には耐久試験をクリアしたら各要素の開発は完了していると見なせるため、通常は変更はしません。設計を固め、それ以上の変更を認めないことを設計凍結:Design Freezeと言い、何段階か存在します。つまり開発の終盤になって単体試験を何度も行っているのはよっぽどの深刻なトラブルが起きている証拠です。

“モードシェイプ・モード形状”とは、物体が固有値で振動した時にどんな形で揺れるかを表した言葉です。簡単な事例として音楽の授業でも出てきた弦の振動を見てみましょう。音の高さに応じて節の数が増えて行きます。それぞれの形状のことを一次モード形状、二次モード形状、という呼び方をします。翼でも基本的には同じことが起きていて、三次元的に変形が発生している状態になります。倍数振動のことを音楽用語でHarmonics(ハーモニクス)と言ったりしますが、英語では固有値もHarmonics、モードシェイプのことはHarmonic shapeと呼びます。

弦のような一次元的な振動と三次元振動の一番の違いは、三次元のモードシェイプは複雑な形をしているため、必ずしも弦のように2倍、3倍の高さの音とは限らない点です。弦ならば音楽をやっていた人なら音だけで何次か分かると思いますが、三次元振動はそうは行きません。(世の中にはタービン翼も音だけで分かる仙人がいるようですが、そういう変態さんは例外です。)

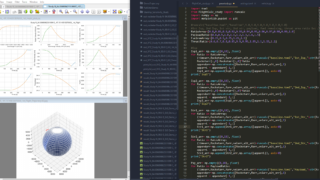

MBD・サイクルシミュレーション

見積もり提出の際に行った計算が定格での簡易計算+αであったのに対して、ここでは要素試験で得られたデータを反映し、より実機に近い本格的な解析を行って行きます。

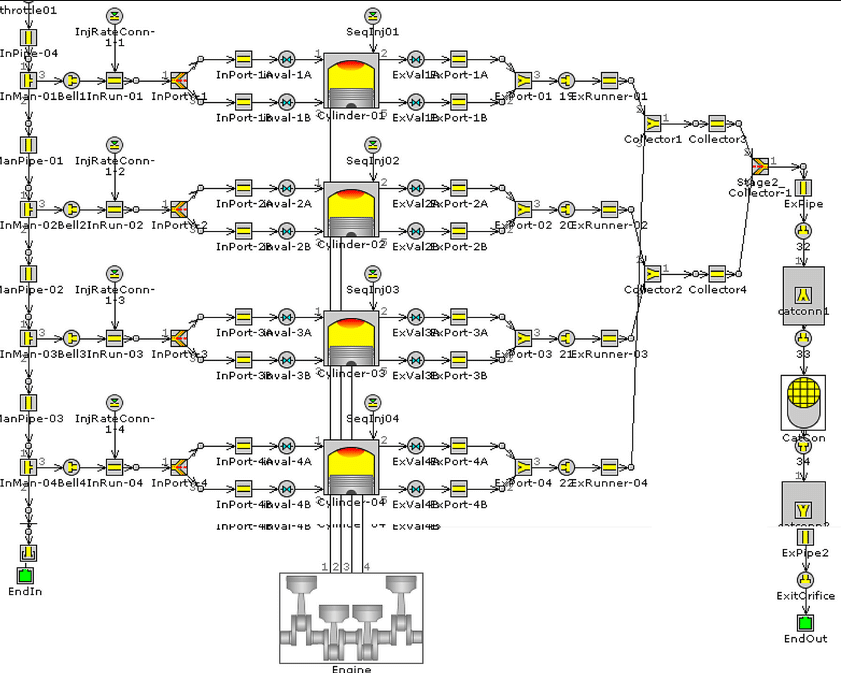

現代ほとんどの機械では何かしらの一次元計算が開発で使われており、この計算に基づいたシステム全体の設計のことを”モデルに基づいた設計”、すなわちModel Based Design (MBD)と呼びます。要素のデータの取得と平行してシミュレーションで各運転条件の再現を行います。解析モデルそのものをフロープロセスのシミュレーションを行うことから、プロセスシミュレータという呼び方をすることもあります。

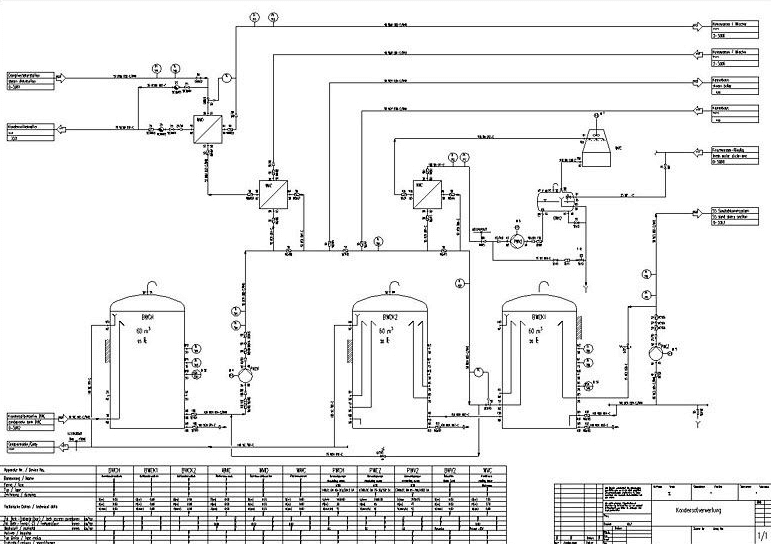

MBDモデルの中でも特にエンジンの出力や燃料の流れ等を計算する際は、すべてのモデルが配管や信号線に接続されます。このレイアウトの再現に必要な計装、信号、配管等の取り回しを表したものを配管計装系統図:P&ID (Process and Instrument flow Diagram)と呼びます。

自動車業界や設備業界ではかなり昔から行われてきた方法です。広義の意味ではアナログ回路の解析もMBDの一種とも言えます。

解析モデルのことを仮想空間上の“デジタルツイン”と呼んだりすることもあります。今流行りのDXでもよく出てくる言葉ですね。具体的にどのような計算を行うのでしょうか?例としてお風呂のお湯を入れる計算を行ってみましょう。

- 蛇口を50%の開度にひねって水を出したとします。

- 50%の時の流量は事前に蛇口の単体性能試験で取得済みで、50L/分であることが分かっています。

- 蛇口の水はお風呂に入ります。お風呂の容量は500Lです。

- 5分後に蛇口を閉じました。この時点ではお風呂は半分貯まっています。

。。。?これだけ?随分と単純な

プロセスシミュレータと聞くと、すごい感じがしますが、基本的には単純な収束計算をしているだけです。

CFDやFEAとはまた違ったシミュレーションだということが分かって頂けたでしょうか?

UIが優れていたり、大規模に対応する時にサポートしてくれる様々な機能のために商用ソフトが存在します。

解析はプログラミングで行うことも可能ですが、一般的には専用の商用ソフトを用いて行います。有名なものとしては:

- Matlab:最も広く使われていて汎用性が高いソフトです。読者さんの中にもいじったことがある人もいるのではないでしょうか。ほとんどの物理現象が再現できますが、複雑なシステムになると重くなりがちです。

- AVEVA Simulation:化学シミュレーションの分野で良く使われ、大規模なシステムに適しています。それなりの習熟が必要ですが複雑な計算も行うことができ、本格的なソフトです。

- GT Power (GT Suite):自動車のエンジンシステムを解析するために生まれたソフト。現在では様々な機能が拡張され幅広い機械で使うことが可能です。GUIが初心者にも優しく、容易に解析ができるのが特徴です。

- Ecosim Proosis:ガスタービンのシミュレーション用のソフトでEADS等で活用されています。

- Centum VP Simulator:横河電気のDCSシミュレータ。プラント中央制御装置のシミュレータで、運転の解析からオペレーターの訓練にまで使用されます。物理モデルではなく、あらかじめ各機器から取得されたI/Oのデータを元に計算される (通称”グランツーリスモモデル”) ため、超大規模なシステムでもリアルタイム解析が可能なのが特徴です。

- REDS:H2A開発当時に作られたソフト。ロケットエンジンの過渡解析に使用されました。現代では大学生がノートPC上で同等のソフトが作れてしまう時代になり、文明の進歩を実感します。

- 番外編、Minecraft:高価そうなソフトを挙げましたが、所詮は一次元計算です。超ハイスペックPCと上級者がいればマイクラ上でも理論上は計算可能です。

その気になればマインクラフトでも計算できてしまうのか。。。

MBDが最も困難な機械は化学プラント・原子力発電所で、数千枚という系統図を取り扱う必要があり、配管一本の時定数を間違えただけですべてが動かなくなってしまうこともあります。ロケットエンジンではコンマ数秒のバルブ操作の遅れでもエンジンが溶けてしまったり、特に始動停止、過渡運転時の解析がクリティカルになります。

解析する内容

ロケットエンジンのMBDにおけるシミュレーションでは下記のような状態を計算します。

- 始動・停止シーケンス:ポンプだけでなくエンジンも含めたモデルで、ポンプ/エンジンの始動、停止を円滑に行うために必要な各種バルブの操作を決めます。エンジンは安定的に始動し、安全に止めるのが最も難しく、かなり入念なシミュレーションを行わないと、何度試験しても壊れ続けてしまいます。

- 過度運転:ポンプの負荷が変わる状態を再現します。出力を変える以外にも例えばタンク内圧が変化したり、外気圧が変化した場合、ポンプの出力がどのように変化するか。出力を変えたい場合はどのような操作が必要かを決めます。

- 系安定判別・不安定解析:外乱が与えられた際のシステムの安定性の確認。発散暴走しないか確認します。静的な設計だけでカバーしきれない場合は、何かしらの制御機構を組み込む必要があります。このトラブルの代表的なものがサターンVで起きたPogo振動です。(ぜひwikipedia等で調べてみてください。)

- 機体構造錬成解析:エンジンには大きな振動が発生します。この振動が機体や支持構造と共振しないかを確認するため、固有値の解析を行います。

- ばらつき解析:各要素に性能のばらつきがある場合、全体にどれぐらいの影響を与えるかを調べます。これを元に各要素の許容される性能のばらつき=領収条件を決定します。

- 部分負荷運転、オフスペック運転:定格以外での運転点での解析です。出力を絞る機能が必要な際などには必要です。また開発初期では定格よりも低い出力で運転するため、部分負荷状態での運転条件を解析で事前に知る必要があります。

最終成果物

ポンプとしては、エンジンモデルで使うためのポンプのモデル、最終的には機体モデルで使うためのエンジンシステムのモデルが完成すれば、成果物としては十分です。例えばMatlabのポンプモデルです。

プロトタイプ試験

ある程度各要素が完成した段階で、組立をして試運転を行います。ここでは性能、機能の確認、異常な事象がないかなどの確認が行われます。宇宙業界ではEngineering Model (EM)やA-Sample等と呼んだりします。

アッシー単位で行う試験

ポンプ全体で試験を行う前に、各アッシー(回転体だけ、といったいくつかの部品を組合わせた状態)での機能の最終確認を行います。

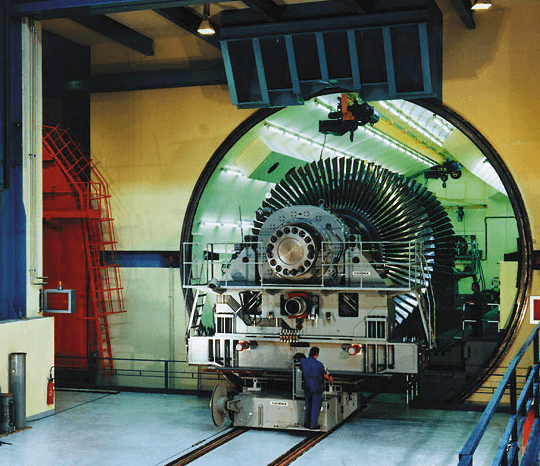

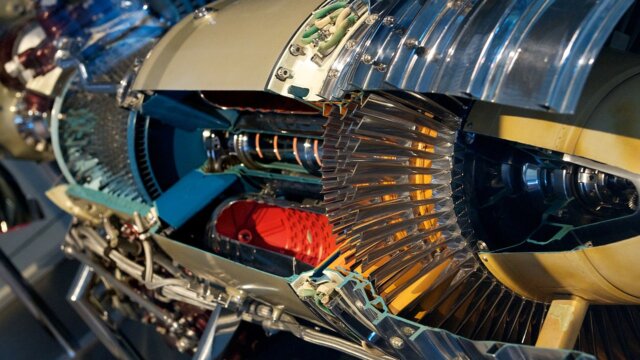

- タービンローター性能試験:タービン側だけで燃焼ガスを流してきちんと動くことを確認します。ただし動力が大きい場合は動力計器では吸収しきれず、定格までは行わない場合もあります。

- ロータースピン試験:ローター全体での翼振動を回転させることで計測します。ただし翼負荷は全負荷より低いため、特性の確認が主な目的です。

- ケーシング貫通試験:万が一翼が破断した場合、ケーシングを突き破って外部へ飛散しないかを確認するための試験。

低速試験チャンバ

ポンプで行う試験

各アッシーで機能が確認できたら、ポンプの形にして試験を行います。ざっくりと下記のような試験に分類されます。

- 冷走試験:タービンに燃焼ガスの代わりに圧縮窒素ガス等を流して、定格回転数まで到達できることを確認します。この時インペラ側には吐出圧を絞るなどして、低温のガスでも十分に動力が足りるようにします。

- 開サイクル熱走試験:初めてインペラとタービンを接続して実際の作動流体でタービンを駆動する試験です。ただしタービン用の燃焼ガスは外部で制御していて、いつでも出力を調整できるようにしています。この試験で取得したポンプ特性を元に次の閉サイクル試験に挑むことができます。

- 閉サイクル熱走試験:インペラが吐出した燃料を燃やして、タービンを駆動する、初めてポンプが自立運転が可能となる試験です。ここまで来てようやくポンプのプロトタイプができた、と言えます。

- エンジン統合試験:ある程度安定してポンプが性能が出せるようになってくると、試作燃焼器と組み合わせてエンジン全体での動作確認を行います。

- 実機環境再現試験:エンジンの実使用環境を模した試験です。真空での動作確認等もここで行います。

ややこしい用語が並びますが、まずは少ない負荷かつ制御がしやすい状態から、少しずつ定格、自立運転まで上げていく、と考えてもらえれば大丈夫です。

ターボポンプの制御が難しい理由は、出力調整弁、燃調調整弁ぐらいしか主な制御弁がなく、ほとんどが成り行きで動きが決まってしまうためです。過酷な環境に耐えられるセンサーが存在しないため、フィードバック制御ができない、まるで暴走した原子炉のようなものです。

つまり不具合が起きても制御パラメータをいじっておしまいではありません。実測結果をシミュレーションモデルにインプットして、問題が解決する方法を計算して、設計の力で計算結果通りの部品を作り出す、まさに物理学をすべて手中に収めることで、はじめてまともに動くポンプが完成します。(とても大変なので強く書きました)

機械によっては本質的に不安定なものを電子制御でねじ伏せることもできるが、ターボポンプではそういった小細工では通用しないということだな、大変だのう。

特性確認試験

EM試験では性能以外にもMBDで予測された各種特性値の確認を行います。いずれもポンプの耐久性を実証するために重要なものです。特性としては例えば下記のようなものが挙げられます:

- 軸振動、軸挙動計測:ローターダイナミクス解析で得られた軸の動きが再現されるかを確認します。大きく分けて軸の振れ周りを計測するシャフトモーション計測と高次振動を計測する振動計測があります。割と良く起きますが、ローターダイナミクスモデルがしっかりしていれば、計測結果をフィードバックすることで改善は可能です。

- スラスト計測:スラスト力、すなわち軸方向の力の釣り合いが軸受の許容範囲内かどうかを確認します。過大なスラスト力は軸受の過熱、破損に繋がります。初期では想定以上のスラスト力が出てしまうことは割と良く起きますが対策は可能です。

- 二次流れ計測:ポンプの吸い込み、吐出流れを一次流れと呼びます。これに対して、軸受の冷却やインペラ背面流れ、バランスボールを通る流れは二次流れと呼びます。数十μmという隙間から漏れる流れのため解析で正確な値を求めることは難しいものの、スラストバランスやポンプ効率に影響を与えるため、実機での計測頼みな重要な指標です。

- ローター翼振動計測:ローター、軸が組立られた状態で静止~全負荷運転を行った際に過大な翼振動が発生する点がないか運転しながら確認をします。ターボポンプではタービン入口圧力が非常に高いため計測が難しく、一般的なターボ機械ほどの測定精度を得るのは難しいのが難点です。LE-9ではここで見落としが発生したと考えられます。

- 耐久確認試験:ポンプ単体で所定の耐久運転時間をクリアできるか確認します。

な、なんとかすべての項目がクリアできたぞ。。。4年間、大変な道のりだった。。。

すべての確認項目が終わり、ようやくポンプが完成です!ここまで開発するためには数年かかります。これからいよいよ認定試験が始まります。

MBDの項目で配管一本を変えるだけでも大きな影響があるということを述べました。認定試験が完了するとそう簡単には設計が変えられなくなるため、この段階までにポンプとしての性能と信頼性の実証が済んでいる必要があります。

余談ですが、SpaceXほどの超ハイペースな開発速度を誇る企業ですら、現行型Falcon 9のMerlinエンジンは12年間以上の運用期間でアップデートはたったの4回、Starship用のRaptorエンジンはまだ2回目の開発途中です。エンジン開発には多くの時間と労力がかかり、そう簡単には変更ができないのです。

認定試験:QT

Qualification Test(QT)とはポンプの最終仕様を契約的に確定するための各種確認試験です。

車を買う時に10万キロ保証なのに5万キロで壊れたら当然無償で修理をしてくれますよね?ポンプも同じで、規定の吐出圧、流量、耐久性が発揮できなければ保証問題となります。

保証の範囲を顧客と最終合意するのが認定試験です。

性能認定試験

ポンプの保証性能を取得します。成果物としては下記のようなものがあります:

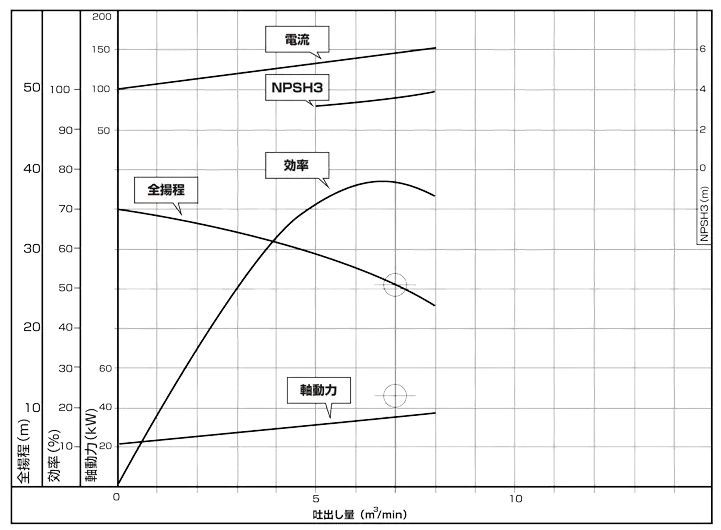

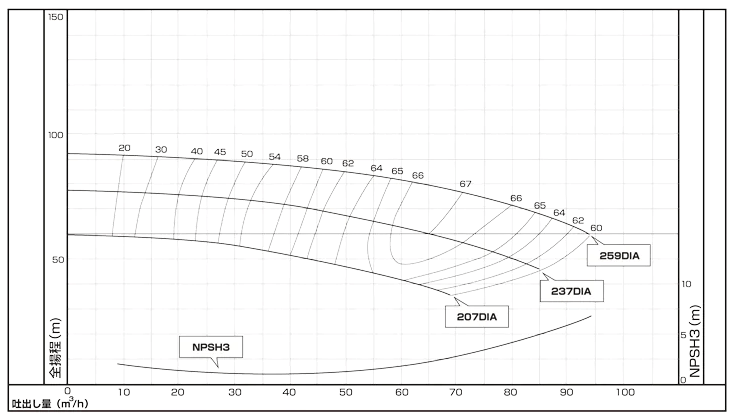

- 吐出圧力-流量曲線:p-Q曲線と呼ばれるポンプの流量と圧力を示した線図です。回転数-流量-圧力の関係を示しています。

- 等効率曲線:各運転点の効率を等高線で結んだもので、ポンプの効率を示します。

- 寿命曲線:タービン温度と交換寿命の関係を示した線図で、複数の運転点が存在するガスタービン等でタービン温度に応じた保証温度が示されます。

認定試験は定格点だけでなく、定められた試験ポイントすべてで取得し、またエンジン側の性能のばらつきを考慮し、流量、圧力、効率それぞれが最大最小のケースを想定して行います。最終的にはOperation Windowと呼ばれる”作動範囲”が保証値となります。

| 保証値 | 最大 | 最小 |

|---|---|---|

| 定格流量 | 104kg/s@40,000rpm | 96kg/s @40,000rpm |

| 吐出圧力 | 15.1MPa | 14.7MPa |

| ポンプ総合効率 | 61.5% | 60.9% |

ターボ機械の出力の特性についてはこの記事で書いています。

耐久認定試験

耐久性の認定試験を行います。様々なやり方がありますが、非破壊試験と破壊試験(Killer Test)に分類されます。

非破壊試験の代表例は設計運転時間のX倍の運転時間でN台を試験し、何%が壊れなけれOKと定めています。ロケットでは過去の実績より実運転時間の4倍とする場合が多いです。(と米空軍では規格されています。)

破壊試験ではポンプが破壊に至るまで運転を続け、どれぐらい耐えられたかを確認します。設備へもダメージがあるため、近年では省略されがちですが、本当の耐久値の実力を知るためには大切な試験です。

スペースシャトルやソユーズのエンジンは有人ということもあり、200回以上の試験をしてようやく信頼性を獲得しました。開発段階で試験回数が不足した結果、実際の打上機体で破損が発生してしまったような事例はH2Aをはじめ無数にあり、予算の余裕があれば極力多くのN数を実施しておきたいところです。

各種特性値・許容値

ポンプが仕様を満たしているかどうかは、性能そのものや耐久性以外にも特性値も保証値となります。また逆に、これ以上の負荷では壊れます、という許容値が存在し、契約内容に書き込まれます。例えば:

- 用役消費量:ポンプの動作のためには燃料と酸素だけでは足りず、例えばアクチュエータを動かす油圧や電力、軸シールに欠かせない窒素、ヘリウムガス等が存在します。これら”用役”をどれぐらい消費するを保証します。

- 定格スラスト力:軸方向の力が最大となる点と、力の大きさです。提出は必要がない場合もありますが、保守の際に必要なため通常は計測結果が要求されます。

- 振動上限値:ンプ自体が回転によって発する振動の上限。許容値以上に振動が大きい場合何かしらの異常があるため、ポンプを止めて下さい、というのを定めた値で取得場所、波形、周波数強度で規定されます。

- 許容振動:ポンプに与えても良い振動の上限です。これ以上を与えると回転体の運動に影響が出て、干渉や軸破損等のトラブルが発生してしまいます。

- 軸受許容温度:軸受が正常に動作できる上限温度。

- 騒音特性:ロケットでは関係ありませんが、それ以外のほとんどの機械には騒音の上限値が決められており、測定値の保証が必要です。

開発初期に頑張ったおかげでスムーズに認定試験がクリアできたぞ!良かったなあ、性能も出たし、結構儲かったしワシは大満足じゃ!

ポンプとしての開発契約はここまでで、不具合が起きなければ生産開始が可能です。しかしエンジン側の不具合も含め一筋縄では行かないことがほとんどで、変更が生じて認定試験のやり直し、なんてことは日常茶飯事です。

エンジン・機体統合試験

無事にすべての試験をクリアしたターボポンプはいよいよフライト型のエンジンに搭載されます。開発目的のEM品に対して、機体への搭載を見越したものはFM(Flight Model)と呼びます。この段階までくれば、エンジンとの統合試験はプロトタイプで何度も済んでいる状態で、要素単位での不具合は大方洗い出されています。

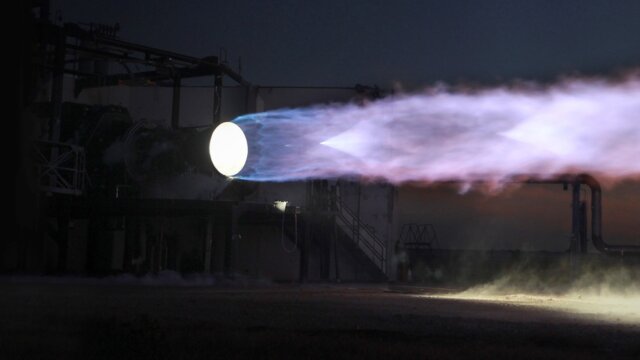

これら宿題をすべて解決すれば、ようやくエンジンとしての統合試験は完了です!しかし機体に搭載した状態では推進剤の供給状態や重力の向き等が異なるため、この後にBFTやCFTといった機体統合燃焼試験が必要です。

youtubeの映像はH3のBFT(Battleship firing test)試験の様子で、実際の機体を模した配管や実機のエンジンを架台に取り付けて燃焼試験を行っています。

CFT(Captive firing test)試験では架台ではなく機体にエンジンを取り付けて行う試験です。BFTとの違いは配管類やタンクも実機であること、また失敗した際には機体が爆発する危険性があり、打上本番前の最終試験となります。Falcon9では新造機体だけでなく再使用した機体でも行うことがあります。

通常であればこの段階で何かトラブルが起きた場合は追加の開発となり、ポンプメーカーに対して追加費用が発生します。

責任は終わったとは言え最後まで気が抜けないのう

ターボポンプの大まかな開発の流れは以上です。

ここまで読んで下さったならばLE-9の違和感はもうおわかりかと思います。

本来初期で判明しているはずの翼振動がBFT後に発覚する、BFTを行っている=本来はエンジン単体での開発は完了している、はずなのでいかに深刻かが分かります。

私が今回の延期が重症だと思う理由は、開発終盤で”詰み”が生じてしまい、システムレベルでの大幅な再設計や機体性能の緩和が必要になってしまうのではないかと心配しています。

お硬い話はここまでです、仕事を思い出させてしまったならすみません!次のページはポンプで発生しやすいトラブルとその原因を掘り下げて行きましょう。

わかりやすい記事、ありがとうございました。別業種ではありますが、機械産業に身を置く者として、勉強にもなりました。

ところで、もしかするともしかして「低サイクル疲労」と「高いサイクル疲労」の説明が入れ違ってはいませんでしょうか?ここだけしっくりこなかったので、ご確認いただけると幸いです。

ありがとうございました。

読んで頂きありがとうございます!楽しんでもらえたなら良かったです。ご指摘頂いたの部分を再確認の結果、入れ替わってしまっておりました;; 少し補足説明を追記して修正をしました。教えて頂いてありがとうございます。

早速のご確認と修正、ありがとうございました。

再度のコメントで申し訳けないのですが。

下記の文章内の「高サイクル」と「低サイクル」は、入れ替わってしまっているようです。もしかすると修正漏れではないかと思うのですが、いかがでしょうか。

(当方の考え違いということでしたら、ご放念ください)

>2020年にターボポンプに発生した問題はタービン翼に共振が発生し、疲労により亀裂が発生、安全なポンプ運転が不可能になった。というものです。つまり高いサイクル疲労です。一般的な金属疲労は低サイクル疲労と呼ばれるもので、長い年月をかけて疲労が蓄積していくものです。これに対して高サイクル疲労とは非常に高い頻度で材料に大きな振動力が作用し、極めて短期間で壊れてしまう状態のことを言います。従って高サイクル疲労が起きる条件では、寿命や耐久性以前に、そもそもまともに使えない、となってしまう場合がほとんどです。

再度ご指摘ありがとうございます。見ている部位が違ってました、低サイクルを示唆するような不適切な表記になっていたため、修正させて頂きます。確認漏れがあり、恐縮です。

お返事ありがとうございます。

お伝えになりたい文章の真意は、「低」と「高」を入れ替えた次の表現ようなになるかと思います。(僭越で申し訳ないのですが、【】のように書いてみました)

2020年にターボポンプに発生した問題はタービン翼に共振が発生し、疲労により亀裂が発生、安全なポンプ運転が不可能になった。というものです。つまり【少ないサイクルにおける】疲労です。一般的な金属疲労は【高サイクル疲労】と呼ばれるもので、長い年月をかけて疲労が蓄積していくものです。これに対して【低サイクル疲労】とは非常に高い頻度で材料に大きな振動力が作用し、極めて短期間で壊れてしまう状態のことを言います。従って【低サイクル疲労】が起きる条件では、寿命や耐久性以前に、そもそもまともに使えない、となってしまう場合がほとんどです。

もらさん、頂いた修正案についてですが、表記に間違いはないと思います。年単位に渡る繰り返し力による低い回数での疲労はSN線図における傾斜領域の低サイクル疲労、一方で共振は10^7回を超えるSN線図上の平坦領域における高サイクル疲労ですので、今回の減少に当てはまると考えています。FTPではターボ回転数が高いため励起周波数は50kHzを超えます。この場合飽和応力以上で使用するとものの3分間で疲労破壊に至り、フライト時間に対する十分な設計余裕がないと考えられます。

なるほど、ロケットエンジンにおける「低サイクル」「高サイクル」の意味するところがわかりました。

ロケットエンジンの場合は、そもそもその寿命時間が大幅に短いということと、共振周波数が高いという点に気づいておりませんでした。

今回の破損トラブルは、短時間に破損したにもかかわらず、高サイクル疲労破壊であったということですね。

ほかの産業機械などですと、長時間(多年数)にわたる繰り返し応力で疲労が蓄積して破損に至るので、高サイクル疲労耐性=長期間の耐久性、低サイクル破壊=過大な応力により短時間に破壊する、という常識に捉われておりました。

面倒な議論のふっかけにおつきあいいただき、ありがとうございました。おかげさまで記事に対する理解が深まりましたので、お礼申し上げます。