ターボポンプで故障しやすい箇所

ターボポンプで故障しやすい箇所はどこでしょうか?

。。。ウーン、、、なんかさっきのページを読んでいるとね、”全部”じゃないかな、と思えてくるのう

正解!極限環境で運転されるターボポンプはいつ、どこが壊れるか分かりません。幸い解析技術の向上や過去の事故から、ある程度の原因や対処法は確立されています。

ターボポンプの破壊には様々な原因があり、FMEAだけではすべては網羅、予測することはできません。ここでは予測が難しく、いざトラブルが起きたら解決に時間がかかるもの、難しいものをいくつか紹介して行きたいと思います。

インデューサ・インペラ

キャビテーション・エロージョン

インデューサーは本来インペラが十分な吸い込み圧力を得られるようにするためのものですが、インデューサ自体によって液体が気化してしまう“キャビテーション”が発生してしまうことがあります。キャビテーションがあまりに激しいと、著しい性能低下、最悪の場合ポンプを破壊してしまいます。

また、細かな気泡であってもインデューサーの表面を破壊するエロージョンを発生させることもあり、油断はできません。

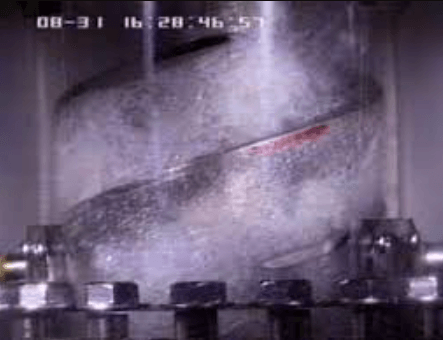

インデューサー性能の確認は減圧流れが再現できるキャビテーショントンネルという設備で行われ、液体の蒸気圧に対してキャビテーションが発生するまで何気圧の余裕があるかを確認します。

有名なHII 8号機墜落事件では、軸振動によってインデューサー翼が励起され翼振動が発生。これにより翼破損に至り、インデューサー機能を喪失。供給配管を逆流したキャビテーション流れは配管を破壊し、最終的には推進剤の供給が止まりエンジン停止に至ってしまったのが原因とされています。

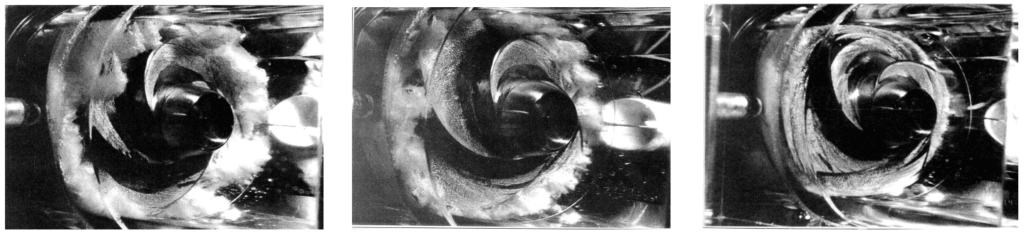

インペラ干渉

インペラが回転中にケーシングと干渉してしまう問題です。こすれることから、ラビング(Rubbing)とも言います。インペラは極低温、かつ高速回転の遠心力で径が静止状態よりも大きくなっているため、これらを考慮してケーシングとの隙間を考えます。

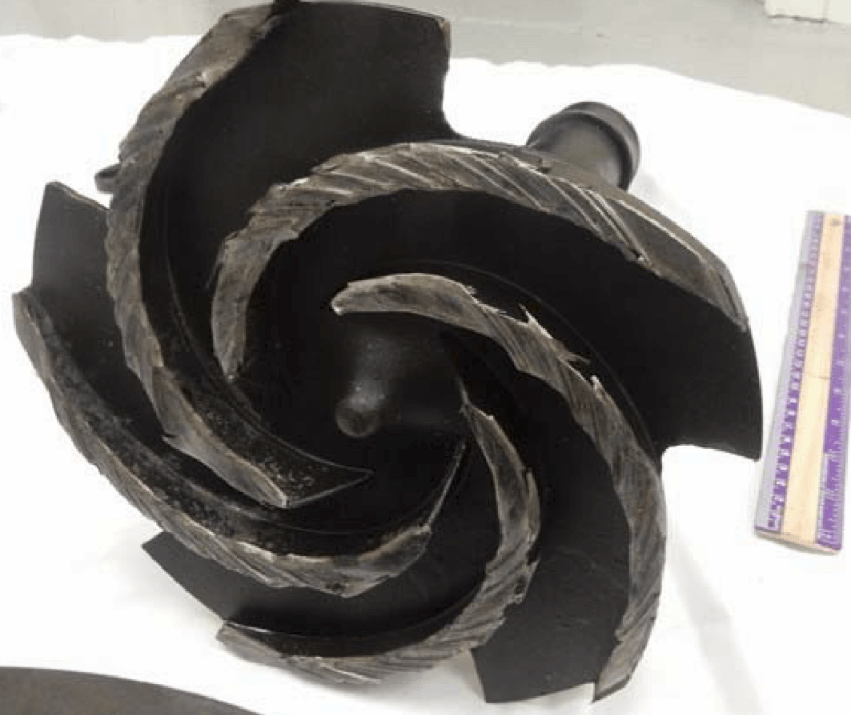

しかし軸の動きが想定以上だった場合や、想定外の温度になってしまった場合には、ケーシングとの接触が発生します。多くの場合、表面が削れるだけで済むものの、液体酸素の場合は発火事故に至ったり、干渉が大きいとインペラ自体が破壊されてしまうこともあります。

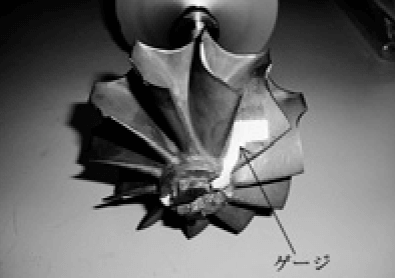

ご臨終したインペラ。

性能向上を求めて、ケーシングと翼の隙間を狭くしていくと、いずれ発生する問題です。干渉リスクが高いという点ではオープンインペラが不利ですが本質的には軸の過大な動きが原因です。クリアランスを大きくすれば簡単に解決できますが、性能低下を伴わずに対策をするためには軸振動の抑制が必要で、一気に難易度が上がります。

軸の不具合

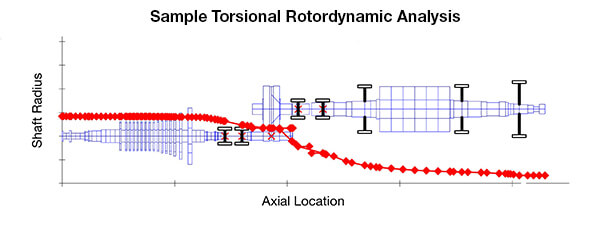

軸振動

軸の運動はローターダイナミクス解析によって事前に予想され、危険速度と振幅が得られます。しかし試験前に振幅までもを正確に予測できるのは2次危険速度までです。曲げモードが主体となる3次危険速度以上では、軸受特性データの不足、解析技術の不足、不釣り合いの目標値未達、インペラやタービンローターの要素振動や翼振動との錬成振動等など、無数の問題が待ち構えています。振幅が大きいと干渉の発生、軸受の過熱などの問題の他、軸自体へかかる応力も非常に大きく、軸自体が高サイクル疲労破壊に至る場合もあります。

3次以上の回転数で使用する場合は十分な減衰を効かせる必要がありますが、振幅が測定できるまでは、どれほどのダンピングをすれば良いのか予測するのはかなり困難です。

有名な例としてはH-II LE-7の軸振動問題です。これは軸自体の剛性と軸受減衰が不足していたため、過大な軸振動が発生し、定格点が存在する3次危険速度以上での運転ができませんでした。最終的には軸受にダンパを設置し、この問題は解決されました。

低速回転の軸系だと不釣り合いさえバランスすればまず問題は起きないが、軸全体がしなる高速で回転する機械だと不釣り合いがゼロでも振動が発生し、そう簡単にはいかない。

高速回転するというだけも、常にこの軸振動の問題が付きまとうんだのう。

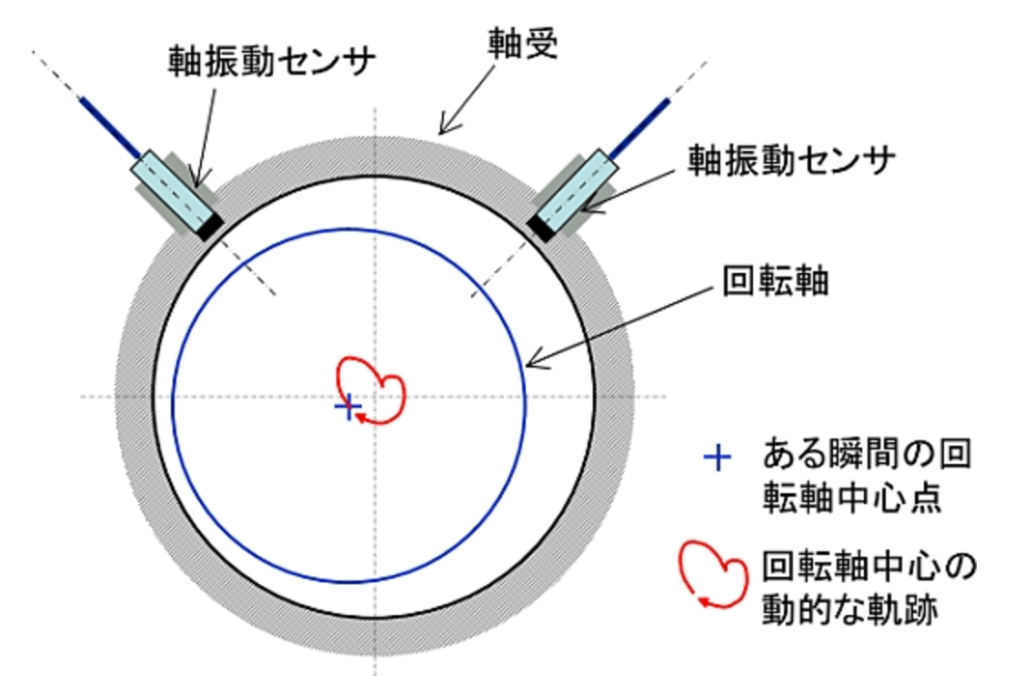

軸振動の計測と軸受ダンピング装置

軸振動はインペラや軸中間に取り付けた渦電流センサで振幅を計測する方法、またケーシングでの振動を計測する方法があります。センサ一つでは軸の一箇所の動きだけですが、複数箇所にセンサを設置することで、事前に計算で得られた軸の曲げ形状と照らし合わせ、軸全体の運動状態を知ることができます。

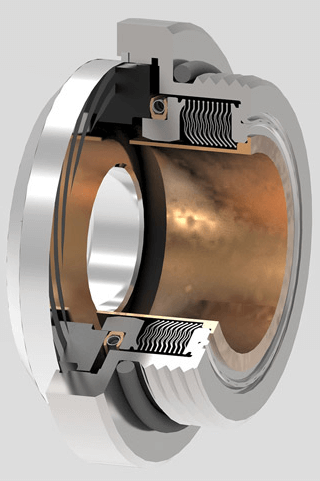

軸受の減衰を担うダンパにはいくつか種類があり、状況に応じて使用されます:

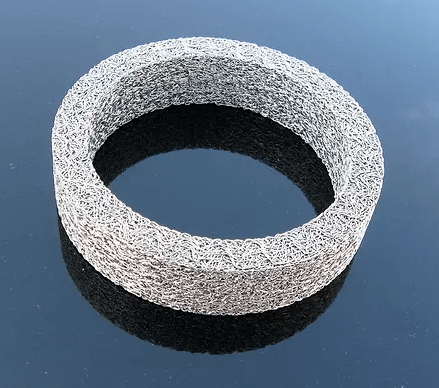

- ワイヤメッシュ:LE-7で採用された方法です。名前の通りワイヤメッシュで軸受を覆うことで、振動を吸収します。エアベアリングを使用するオイルフリーコンプレッサ等にも使用されます。

- 摩擦式:十分な潤滑と冷却が得られう環境では軸受自体を摩擦させ振動を抑える方法です。摩耗粉が出るためターボポンプには適しません。

- オイルフィルムダンパー:最も一般的な方式で軸受をオイルの中に浸し、油膜をダンパとして使う方式です。ガスタービンやコンプレッサなど多くの機械で使われます。

- 電磁浮遊軸受:真空ポンプやオイルフリーコンプレッサに使用する電磁軸受では、軸受電流を調整することで調芯効果や制振効果を発揮できることもあります。ただし事前に軸系の特性を熟知している必要があります。

軸シールの発火

液体酸素環境下で軸シールが摩擦熱や不純物混入によって発火する問題です。多くの軸シールはカーボン素材を基とするため、酸素にとっては格好の燃料になってしまいます。液体酸素ポンプ特有のため使える商品が少なく、”発火しにくい”素材や運転条件を選ぶしかありません。流通量が少ないせいもあり、軸シールはターボポンプの中でも高価な部品の一つです。

スラスト過大

始動時や出力を変更する過渡運転時によく発生する問題です。圧力が過渡的に変化し、二次流れが狂い、スラスト力のバランスが崩れることで起きます。スラスト軸受に過大な負荷がかかり、最悪の場合軸受、回転体の破壊、回転体とケーシングとの接触により全損事故に至ることもあります。

潤滑自体は良好であっても圧力差が原因で発生するため、MBDや予備試験の段階でしっかりとデータを分析することが重要です。バランスピストンのスラスト発生力を軸移動量に対してなるべくロバストにするのが定石です。

翼振動

翼負荷

タービン翼には振動以前に、作動流体の力がかかります。翼の強度はこの静的な力に加えて翼振動の原因となる負荷変動の合計力に耐える必要があります。

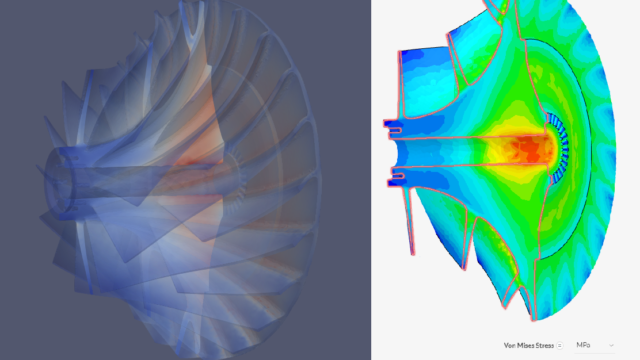

- 遠心力:数万回転で回転するため、遠心力による応力がかかります。ほとんどのタービンでは遠心力の効果が最も大きく、数万gという荷重によって運転中に外径が1mm近くも膨張するものもあります。直径の大きい蒸気タービンや回転数が高いターボチャージャー用ラジアルタービンで最も厳しくなります。流体力に関係なく、回転数によって決まります。

- 熱応力:タービンの外側と内側で膨張速度が違うため温度勾配が発生します。また冷却タービンの場合は温度ムラがあるため、より詳細な熱応力の解析/試験が必要です。タービン温度の高い航空用ガスタービンで最も厳しい条件になります。

- 流体力:タービンに流入する作動流体の勢いによって、軸方向と、ねじり方向にも力が発生します。圧力比と入口圧力で力の大きさが決まるため、高圧であるほど、(各段あたりの)圧力比が高いほど高負荷となります。超臨界状態で運転するタービンでは圧力が高いため、厳しい条件となりがちです。ガスタービンの高圧段の他、冷媒を膨張させるエキスパンダータービンやロケット用ターボポンプです。ノズルを通過する際に発生する繰り返し力です。

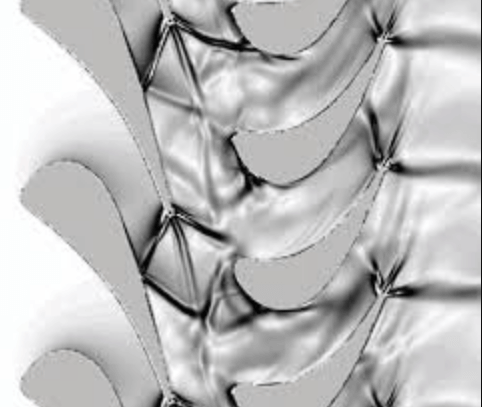

- 衝撃波:タービン力にはノズル後端で発生する衝撃波を直接受けてしまうため、圧力波として衝撃力を受けます。亜音速タービンでも局所的には音速を超え衝撃波が発生するため、むしろ翼自体の強度が低い亜音速タービンで厳しくなりがちです。ノズルを通過する際に発生する繰り返し力です。

翼振動

翼単体の振動でよって亀裂が発生したり、翼が破断することがあります。翼自体は構造に応じた固有値が存在し、解析と単体試験によりこの値は既知です。しかし共振を励起させる流体力や軸振動といった外力はなかなか予想がつかないため、翼にどのような力がかかっているのかは、回してみるまでは、正確には分かりません。外力が固有値と一致してしまった時に過大な翼振動が発生します。

また翼振動の一種でフラッター現象が存在します。これは翼自体が発する流れの乱れによって振動が励起されるもので、翼形状と構造の入念な解析を行い回避します。アスペクト比が高く(=剛性が低い) 複雑な内部構造が存在する旅客機の主翼等で顕著に出ることがあります。

厳密に言えば、翼は柔かく、常に微振動しています。問題となるのはその振幅が大きくなり過ぎ、翼にとって過大な力となる時です。振動は有史以来人類を悩ませてきた問題です。このおすすめ著書には数値解析などがなかった時代の振動対策の苦悩が綴られています。

フラッターが恐ろしいのは、加振力が大きい場合は翼の固有値とは関係なく振動が起きてしまうことです。一度翼のフラッターが出てしまうと、流体の流れを変えるか翼の剛性を上げるしかありません。

過大な翼振動は頻繁に発生する条件があり、この周波数は避けて設計をするのが一般的です。しかし開発中に一般的な発生条件以外で予想外な翼振動が出てしまい、対策に追われることもあります。例として、下記のような条件は基本的に避ける設計を行います。すべてのトラブルの回避はできなくとも、最初から危険の芽は摘んでおく、ということです。

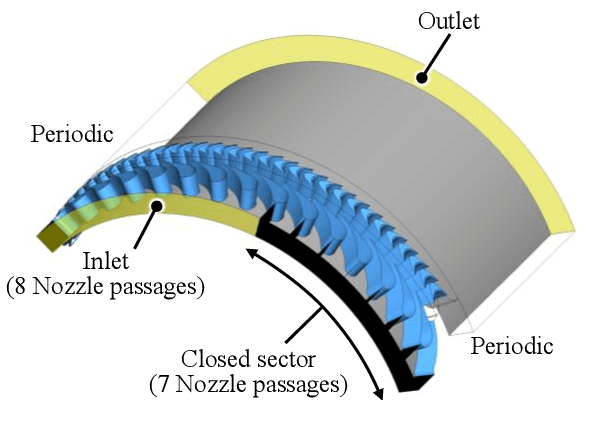

- 静翼・動翼枚数 x 定格回転数:動翼が静翼の後ろを通過する際、通過する度に圧力波を受けます。例えば、42000rpm、76枚の静翼がある場合、42000/60*76=50.4kHzの周期で加振力を受けます。振幅を軽減する方法としては、静翼と動翼の枚数差を設け、なるべく大きな最小公倍数とすることで、加振力が一巡する周期を伸ばすことができます。例:76枚+76枚よりも76枚+75枚のほうが制振に有効。

- 静翼後流の不安定流れ周期:ノズル出口流れが流路損失や動翼との衝突により、様々な反射波が発生し、周期的な圧力波となります。CFDや翼列試験で圧力波の周期を事前確認し、翼の固有周期と一致させない設計が必要です。

- 軸危険速度 x 整数倍:軸の振動に翼が励起されるモード。1次危険速度~n次危険速度の周波数、及び整数倍。何次で発生するか、何倍までかは設計にもより、タービンの配置によっては振動が励起されないこともあります。

- 翼自体の製造欠陥:試作ではトラブルが出なかったのに、量産を立ち上げるとトラブル発生! 単結晶翼や重力鋳造インペラで発生しやすい欠陥です。削り出しの場合でも材料自体の不均一性や不純物の混入などにより突如として振動が出てしまうことがあります。不具合のある翼が組立ラインに混入しないためにX線検査、重量、イナーシャ、固有値の全数検査を実施します。

極めて翼厚の分厚い超音速タービンでは、翼の剛性が高く、主要な外力よりも高い固有値の実現も可能です。逆にガスタービンの低圧タービンや蒸気タービンなどは翼が非常に薄く、固有値が低いため外力より低い側に固有値を設定し、振動を吸収させるように設計します。

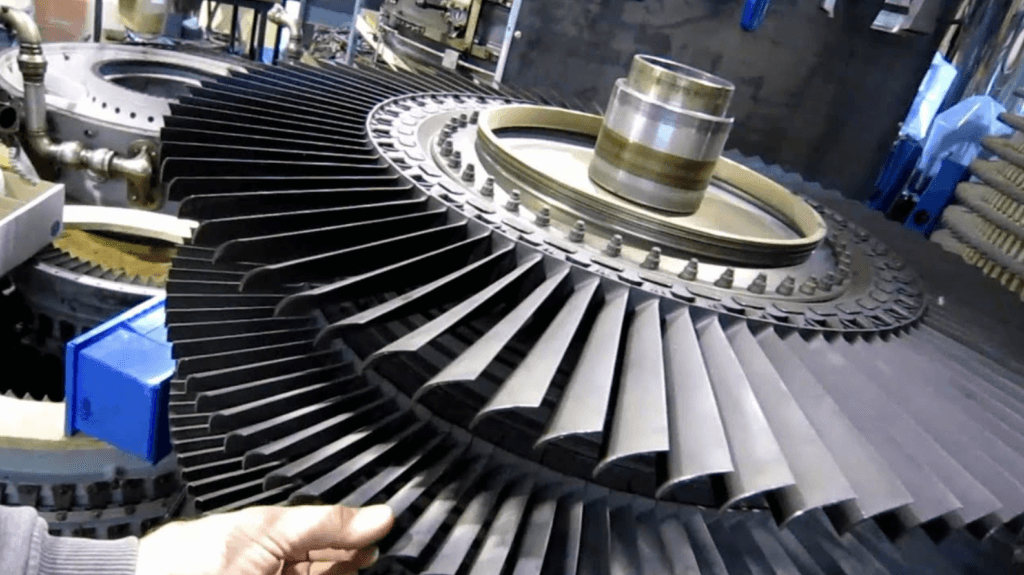

低圧タービン翼の例:翼が長く薄いため、柔らかいです。ハンマー等で叩くとカーンという楽器のような綺麗な音がなります。高い圧力比で使うためには多段化が必要です。タービン効率が高いのが特徴です。

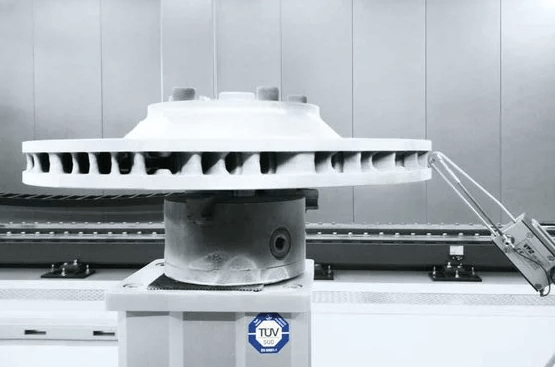

超音速タービンの例:一般的には翼が太く、短いぽっちゃりとした形をしています。高い圧力比での運転に適しています。タービン効率は悪いですが一段で高い動力を得ることができ、小型化軽量化に適しています。

ノズルから発せられる衝撃波:

最後のページには、公式から発表されているタービン流れのシミュレーションの様子もあるから、それも見てみるといいぞ。

翼列振動

タービン単体の翼振動は事前予測が可能で、ある程度までであれば対策を講じることもできます。

しかし翼列振動はもっと厄介な現象です。翼列振動は、タービンの一部を起点として翼振動が発生し、それによって乱れた流れがタービンローター全体に伝播し、翼列全体で錬成振動が起きる現象です。解析で再現するのが難しく、システムを根本から再設計しなければ解決しないこともあります。事前対策としては下記のような方法がありますが、あくまで”設計の定石”的なものため、必ず防止できるというわけではありません。

- タービンディスク剛性を十分に設計する:ディスク剛性不足が原因となることもあるためです。

- タービン翼取り付け部の減衰を十分に設計する:単体翼の振動がディスクに伝搬しないようにする。

- 静翼設計の最適化:動翼間の流れの相互干渉をなるべく小さくする。

- 減衰装置の取り付け:振動抑制を目的に、タイワイヤ/レーシングワイヤという部品が取り付けられることもあります。

レーシングワイヤの事例:羽根の間についている針金のような例の”アレ”です。旧式のガスタービンにはよく使われています。

翼振動の計測と対策

翼の単体振動、翼列振動の対策。これら設計の効果を確認するのが前ページの説明した、翼単体の固有値測定、スピン試験、翼振動計測です。従って、ターボ機械の開発に当たって、QT前には必ず翼振動計測は行います。

翼振動の確認にはいくつか試験方法があります。翼単体として実質する試験としては、下記が一般的です。

- 打撃試験:翼を叩いて反応する固有値を測定します。

- レーザー変位計測:レーザーで変異を計測しながら翼を加振し、どのような形状で振動するか確認します。

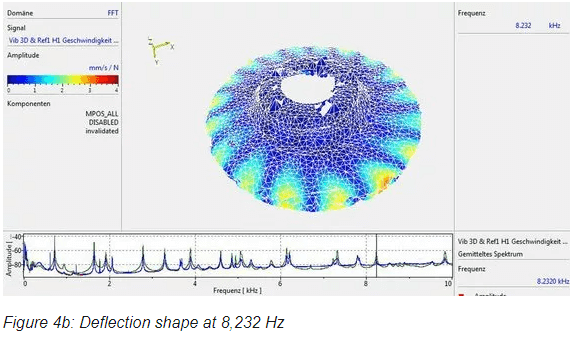

下の写真は自動車のブレーキローターの変位計測試験の様子です。解析で得られた形状と一致するか、振幅と減衰はどれぐらいか?といったことを確認します。

なぜブレーキでこのような試験を行うかと言うと、ブレーキ鳴きの防止、ブレーキローターの疲労寿命の確認のために行います。

タービンディスクやタービン翼に対しても同様の単体試験を行いますが、大型のタービンだと装置自体が巨大化して計測が難しいのが特徴です。

翼単体での特性が把握できたら、タービンローターの状態で翼振動計測を行います。測定は冷走と熱走の2種類あります。

- 冷走試験:燃焼ガスではなく、圧縮空気などの常温のガスをタービンに流し、どの回転数で反応が出るかを確認する試験。タービンローター単体で行う場合はスピン試験とも呼ばれます。

- 熱走試験:実際の燃焼ガスを流して、振幅を測定します。センサの耐熱問題などもあり全負荷で運転できないこともあります。

測定方法は大まかに分けると、直接測定を行う歪みゲージ法と、非接触法があります。

- 歪みゲージ法:タービン翼に歪ゲージを貼り付け、直接変位を測定する方法。正確な変位を測定できるのが強みです。しかし熱走試験で行う限界があったり、タービンの設計によっては信号配線の取り回しが不可能な場合があります。

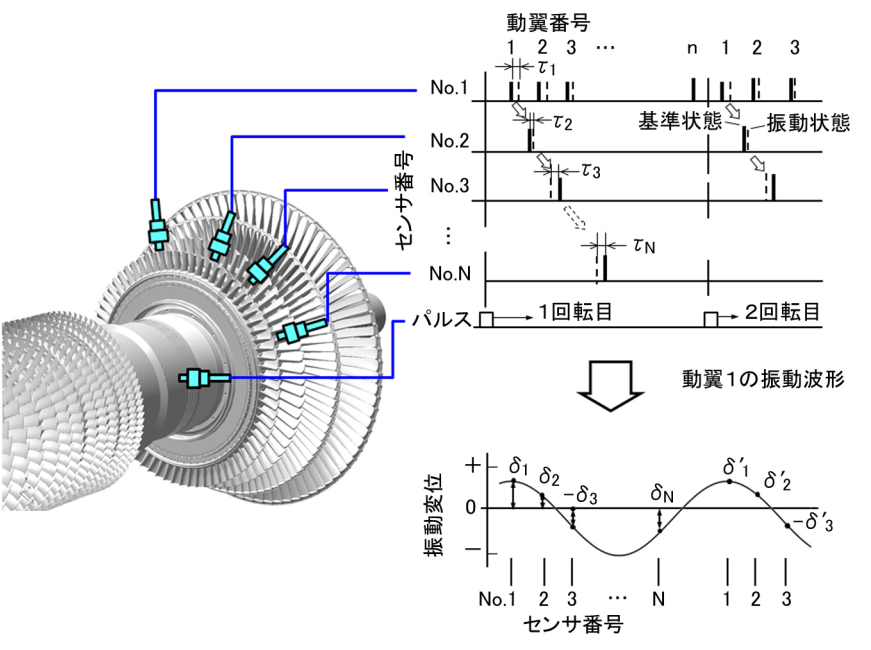

- 非接触法:翼が一周する間に動いた量を計測して、計算によって振動波形を求める方法。ある程度振動が発生する回転数を事前に知っている必要がある他、高精度なモード形状が分からなければ正確な測定位置が特定できません。熱走試験でも測定を行うことができるのが強みです。レーザーを使う光学方式(NSMS)と渦電流方式があります。

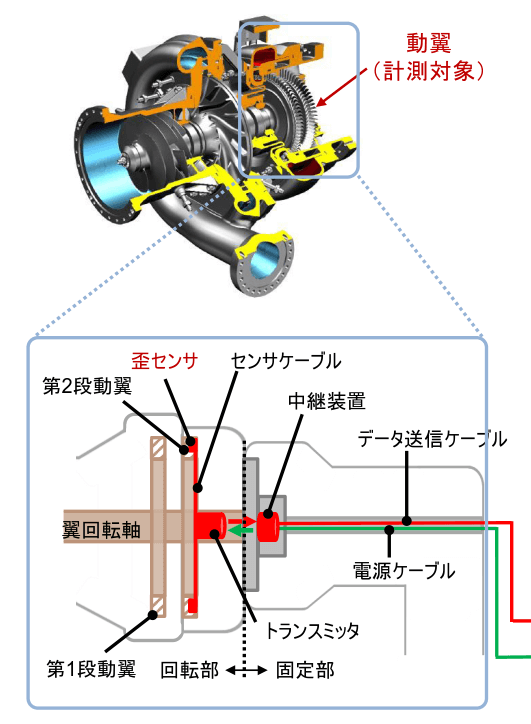

ラジアルタービンに取り付けられたひずみゲージの例:熱走試験の温度に耐えるため、容射式ひずみゲージを用います。しかし全負荷運転では短時間で焼損する他翼形状自体にも影響を与えてしまうデメリットがあり運用ノウハウが必要です。

歪センサ信号ケーブルの取り回し:取り回しが不可能な場合は無線式のものも存在します。

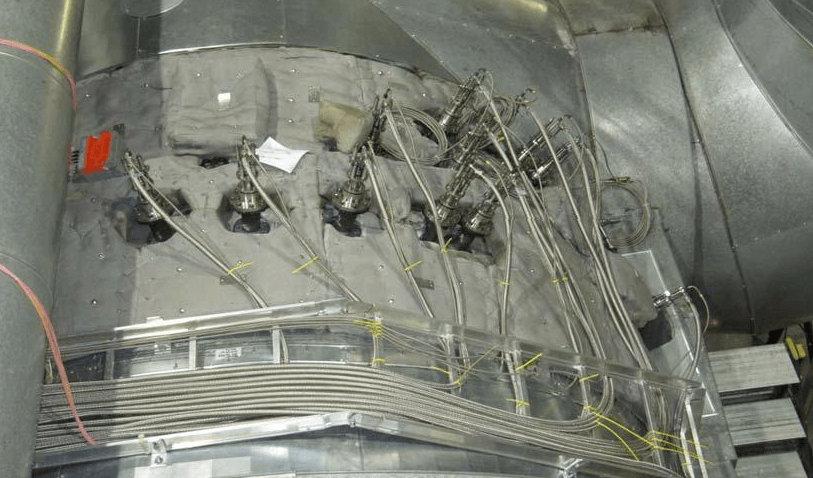

NSMS光学式非接触測定装置:大量のセンサとセンサ冷却用の配管が必要です。モードシェイプが既知でないと測定できず、また冷却用の流体自体が流れに影響を及ぼしてしまう場合もあるため、事前解析をしっかりと行う必要があります。高負荷でも測定可能なのが強みで広く使用されています。

光プローブセンサの取り付け位置と作動原理:

精度の歪みゲージ、柔軟性の非接触式と言ったイメージかな。本来どちらか一方に頼るのではなく、開発初期は正確な歪みゲージで特性を把握したのち、最終的には非接触式で実運転状態でも大丈夫か確認を行うのが王道なのであろうな。

タービンの開発を進めて行くと、多かれ少なかれ翼振動の問題は必ず発生します。想定外の翼振動に対してできることは限られているため、なんどもトライアルアンドエラーを繰り返す根気と根性論が必要なこともあります。これまでで紹介してきた対策をまとめると下記に集約されます。

- 外力を変える:翼設計/枚数の見直し、作動点の見直し等により動翼にかかる力を変えます。最も正しい方法ですが、ひどい場合はシステムの設計からやり直しが必要なので大変です。

- 固有値を変える:翼の形状を変えて固有値をずらす方法です。3次以上の振動に対してはわずかな形状変更でも大きな効果がでることもあり、1.と合わせて検討されます。ただ固くするだけではなく、逆に柔らかくして回避することもあります。

- 減衰を増やす:タービン翼とタービンブリスクの嵌合設計変更、軸自体の減衰強化、タイワイヤ追加などの減衰を強くして振幅を抑える方法です。あと少し振幅が減れば許容レベル、という時に他に大幅な設計変更なしで対策可能なこともあり、実情としてはこれに頼っていることも少なくありません。

JAXA発表の公式資料にもある通り、対応策は基本的にはこの三種類しかありません。具体的にどのように実現するかが開発者の腕の見せどころ、、、と言いたいところですが、

システムが破綻している (翼が長すぎる、圧力比が高すぎるなど)場合はどうしようもなく、大幅に性能を犠牲にするか、タービン段を追加するしかない。。。なんてこともあります。

ターボポンプで良く発生するトラブルや翼振動についての解説は以上です!最後のページではLE-9開発不具合の背景について解説をします。

わかりやすい記事、ありがとうございました。別業種ではありますが、機械産業に身を置く者として、勉強にもなりました。

ところで、もしかするともしかして「低サイクル疲労」と「高いサイクル疲労」の説明が入れ違ってはいませんでしょうか?ここだけしっくりこなかったので、ご確認いただけると幸いです。

ありがとうございました。

読んで頂きありがとうございます!楽しんでもらえたなら良かったです。ご指摘頂いたの部分を再確認の結果、入れ替わってしまっておりました;; 少し補足説明を追記して修正をしました。教えて頂いてありがとうございます。

早速のご確認と修正、ありがとうございました。

再度のコメントで申し訳けないのですが。

下記の文章内の「高サイクル」と「低サイクル」は、入れ替わってしまっているようです。もしかすると修正漏れではないかと思うのですが、いかがでしょうか。

(当方の考え違いということでしたら、ご放念ください)

>2020年にターボポンプに発生した問題はタービン翼に共振が発生し、疲労により亀裂が発生、安全なポンプ運転が不可能になった。というものです。つまり高いサイクル疲労です。一般的な金属疲労は低サイクル疲労と呼ばれるもので、長い年月をかけて疲労が蓄積していくものです。これに対して高サイクル疲労とは非常に高い頻度で材料に大きな振動力が作用し、極めて短期間で壊れてしまう状態のことを言います。従って高サイクル疲労が起きる条件では、寿命や耐久性以前に、そもそもまともに使えない、となってしまう場合がほとんどです。

再度ご指摘ありがとうございます。見ている部位が違ってました、低サイクルを示唆するような不適切な表記になっていたため、修正させて頂きます。確認漏れがあり、恐縮です。

お返事ありがとうございます。

お伝えになりたい文章の真意は、「低」と「高」を入れ替えた次の表現ようなになるかと思います。(僭越で申し訳ないのですが、【】のように書いてみました)

2020年にターボポンプに発生した問題はタービン翼に共振が発生し、疲労により亀裂が発生、安全なポンプ運転が不可能になった。というものです。つまり【少ないサイクルにおける】疲労です。一般的な金属疲労は【高サイクル疲労】と呼ばれるもので、長い年月をかけて疲労が蓄積していくものです。これに対して【低サイクル疲労】とは非常に高い頻度で材料に大きな振動力が作用し、極めて短期間で壊れてしまう状態のことを言います。従って【低サイクル疲労】が起きる条件では、寿命や耐久性以前に、そもそもまともに使えない、となってしまう場合がほとんどです。

もらさん、頂いた修正案についてですが、表記に間違いはないと思います。年単位に渡る繰り返し力による低い回数での疲労はSN線図における傾斜領域の低サイクル疲労、一方で共振は10^7回を超えるSN線図上の平坦領域における高サイクル疲労ですので、今回の減少に当てはまると考えています。FTPではターボ回転数が高いため励起周波数は50kHzを超えます。この場合飽和応力以上で使用するとものの3分間で疲労破壊に至り、フライト時間に対する十分な設計余裕がないと考えられます。

なるほど、ロケットエンジンにおける「低サイクル」「高サイクル」の意味するところがわかりました。

ロケットエンジンの場合は、そもそもその寿命時間が大幅に短いということと、共振周波数が高いという点に気づいておりませんでした。

今回の破損トラブルは、短時間に破損したにもかかわらず、高サイクル疲労破壊であったということですね。

ほかの産業機械などですと、長時間(多年数)にわたる繰り返し応力で疲労が蓄積して破損に至るので、高サイクル疲労耐性=長期間の耐久性、低サイクル破壊=過大な応力により短時間に破壊する、という常識に捉われておりました。

面倒な議論のふっかけにおつきあいいただき、ありがとうございました。おかげさまで記事に対する理解が深まりましたので、お礼申し上げます。