いよいよ三部作、最終回です。今回は2/3計算編にて基本諸元を推定したエンジンコンポーネントに対して実際の部品の形状や役割について解説をしていきたいと思います。

1/3(紹介編): F1とターボ過給エンジンの特徴について紹介します。

2/3半(計算編): 過給オットーサイクルと性能について計算をします。

3/3(解説編): F1エンジンコンポーネントの詳細について解説します。

- F1のエンジン部品がどのようなものか興味がある

- 2/3計算編が数字ばかりで退屈だった!写真がみたい

- たまたまこのサイトを訪れたけど、1/3や2/3を読むのは面倒。>>いきなり3/3から行っちゃっても大丈夫です!

- 今回の記事のマニアック度:

第一回紹介編 (1/3)

第二回 計算編 (2/3)

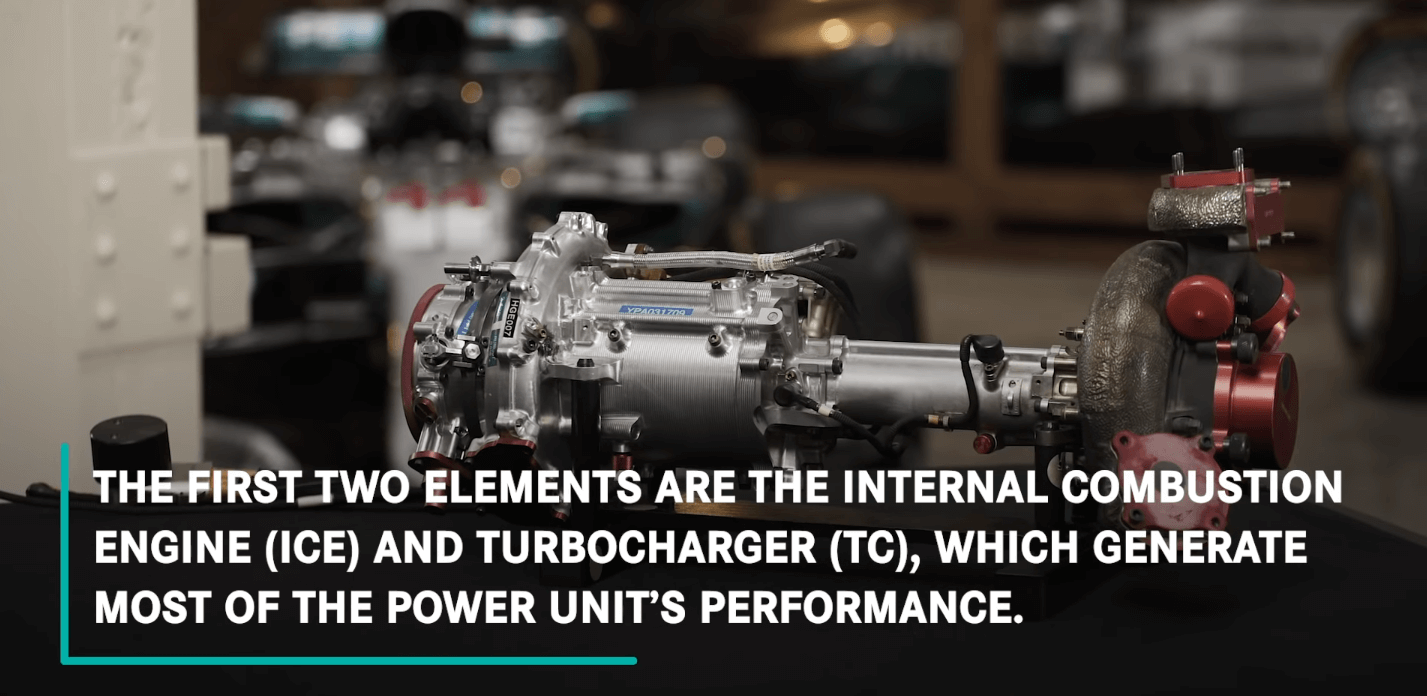

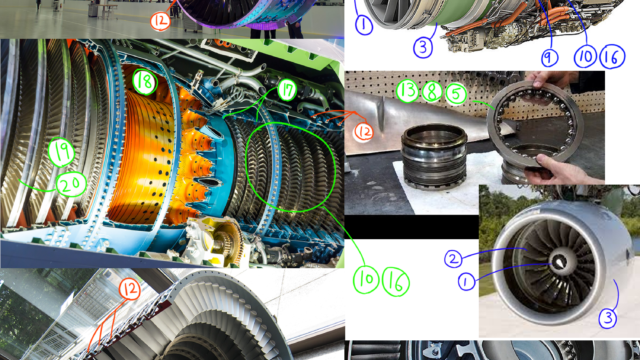

F1のパワーユニットのコンポーネント

第二回までは熱力学的な観点から見たエンジン、システム構成やパワー、燃費について説明をしてきました。しかし机上計算をしただけではエンジンの内部まで知ることはできません。

計算だけではなかなかイメージがしづらいですよね。この章ではエンジン各部の部品の役割や形状について紹介して行きたいと思います。

ふう、、、久しぶりに俺の出番だぜ!

F1マシンでしか使わないような部品もあるのかなぁ?普通のエンジンとどこが違うのか見てみたいよね。

全体構成

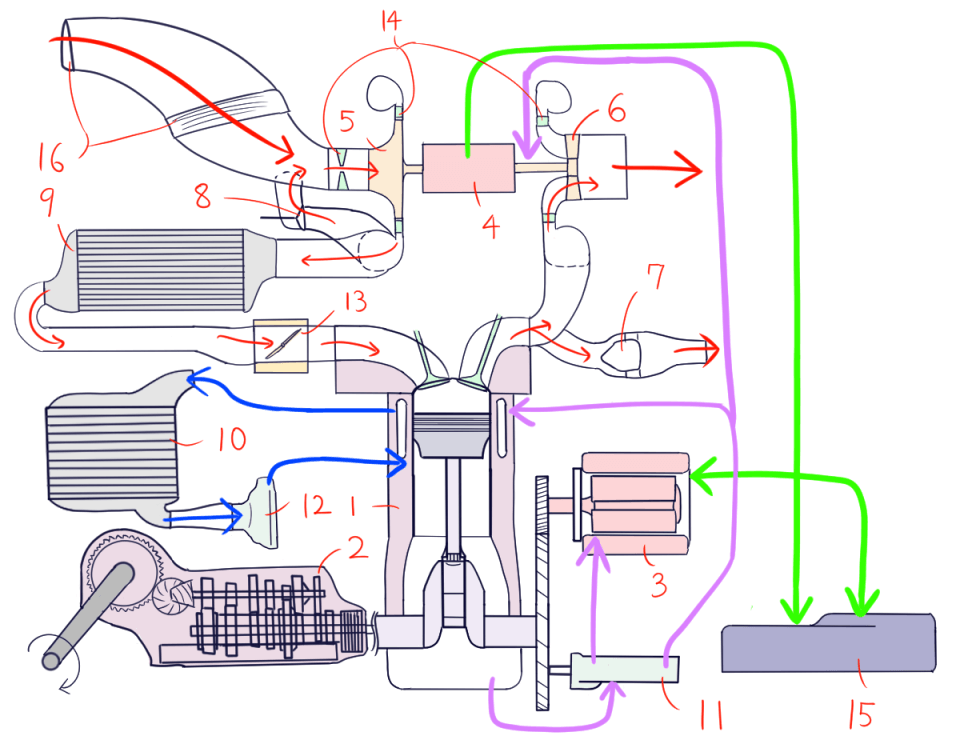

紹介編1/3で登場したパワーユニットの図を用いて再びそれぞれの部品の役割を見ていきましょう。システムの観点から見ると、エンジンには大きく分けて7つの系があります。それぞれは相互影響は受けるものの、互いからは独立しているため、別々の系として扱うことができます。

- 空気:エンジンが吸い込む空気と排気ガスも含まれます。

- 燃料:噴射された後は排気ガスと同一。唯一他の系(空気)と混ざる部分です。

- 冷却水:ウォーターポンプ⑫→エンジン①→ラジエーター⑩を循環します。

- オイル:オイルポンプ⑪→エンジン①/ターボ④→オイルクーラー(省略)を循環します。

- 熱エネルギー:冷却水、空気、オイルを介してパワーユニット各部に運ばれます。

- 電力:MGU-H④、MGU-K③、バッテリー⑮を行き来します。

- エンジン軸動力:クランクシャフト、ギアボックス②、MGU-K③、ポンプ類⑪を軸やギアで接続し機械的動力を伝えます。

- ターボ軸動力:コンプレッサ⑤、MGU-H④、タービン⑥を軸で接続し、機械的動力を伝えます。

各部品の名称は紹介編での説明に加えて、次の項にも登場するので安心して読み進めてくださいね

ICE (エンジン本体:Internal Combustion Engine):①

クランクケース・シリンダーブロック

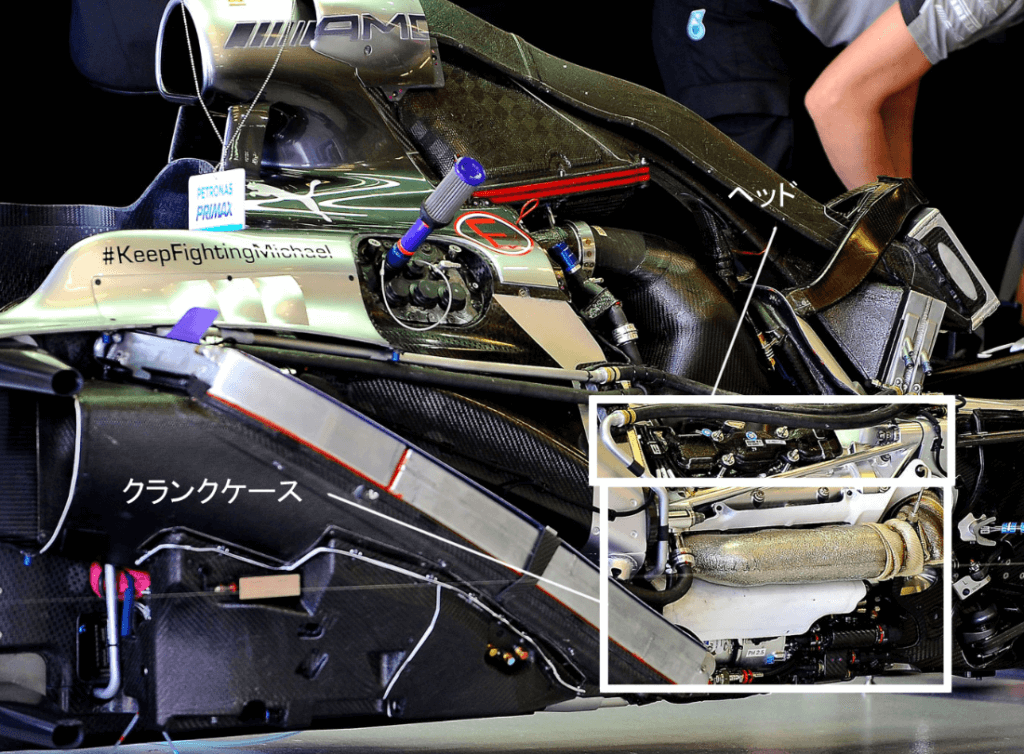

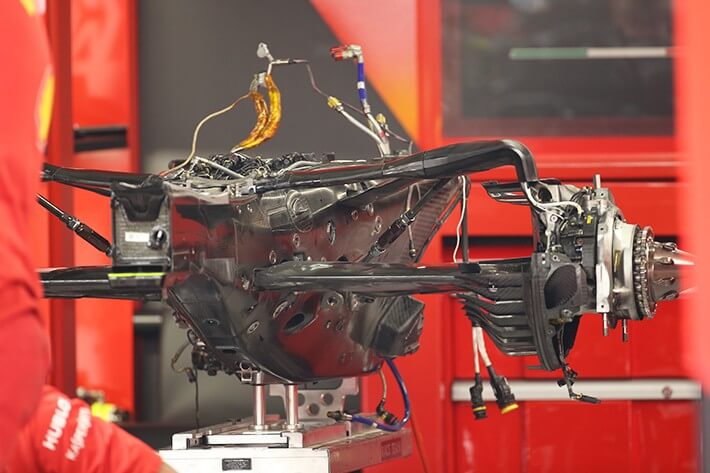

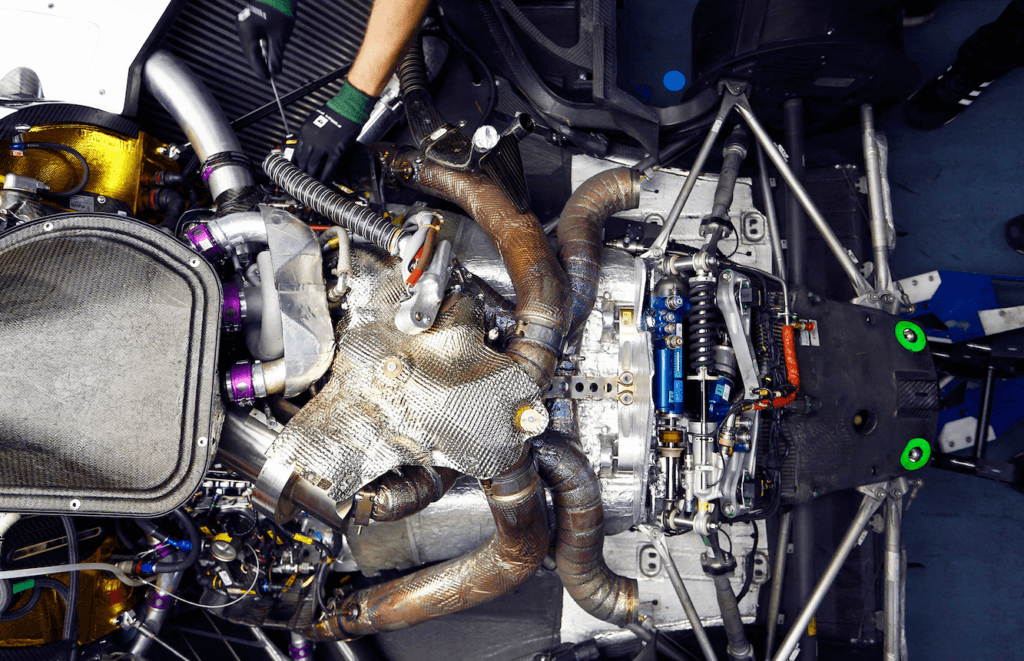

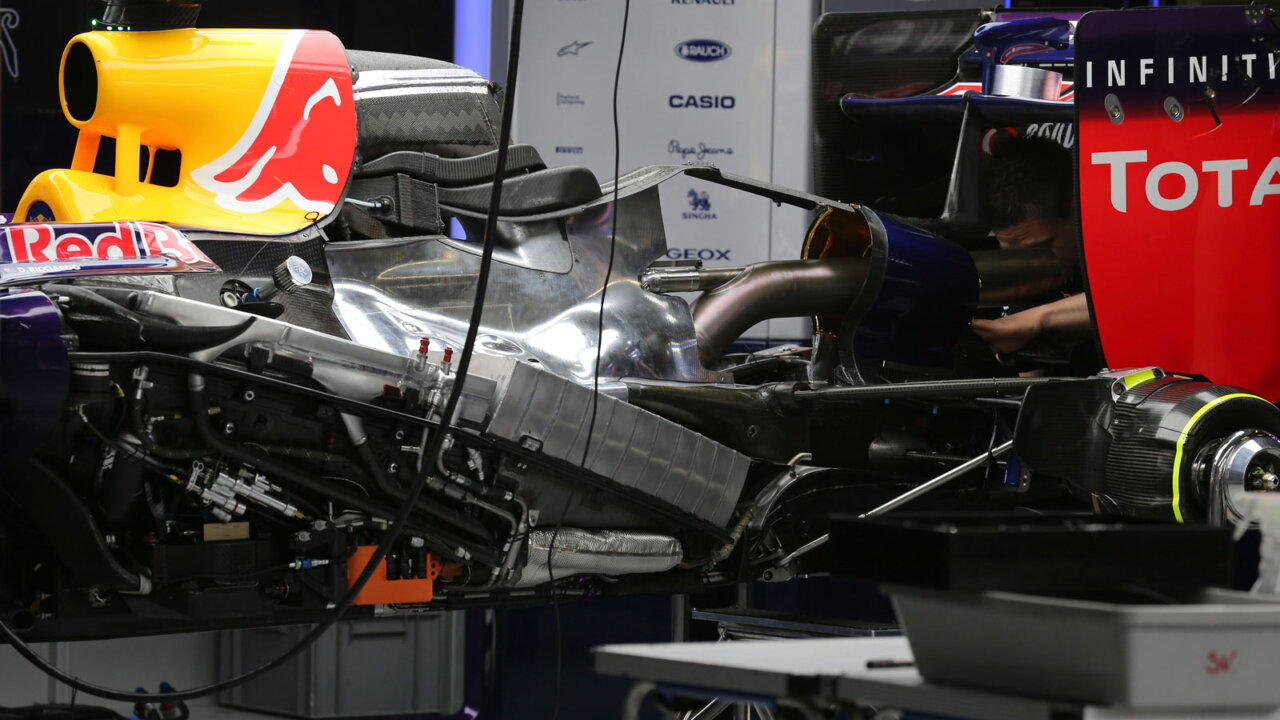

F1や多くのレーシングカーのエンジンが乗用車と大きく異なる点は、”エンジンがシャシの一部である”という点です。つまりエンジンが車体の構造部材の一部のため、車体が受ける荷重を直接受けることになります。このような構造をストレスメンバーと呼びます。

下の写真で分かる通り、コクピットとギアボックスの間にエンジンが挟まれる形で搭載され、ヘッドとクランクケース、オイルパンが一体となった構造体を成しています。車重750kg、旋回で4~6GがかかるF1マシンでは、エンジンに4.5tの車重の中型トラック並の荷重がかかります。

そのため、軽量なマシンの割には非常に屈強なエンジンブロックが用いられており、超軽量というわけには行きません。80年代まではより高いブースト圧に耐えられる鋳鉄ブロックも盛んに用いられていましたが、特に近年ではエンジンブロックの素材はアルミ製に規制されているため、鋳造や3Dプリンター、一体削り出し等の部品を上手く組み合わせてクランクケースを作っています。

一般的な乗用車のエンジンと比べると、クランクケースとシリンダーブロックが受ける荷重は3倍以上にもなります。何よりも軽量化が第一のイメージのエンジン、実際に重量も軽自動車並に軽いのですが、それ以上に非常に頑丈な作りになっているのがF1用エンジンの特徴です。

クランクシャフト

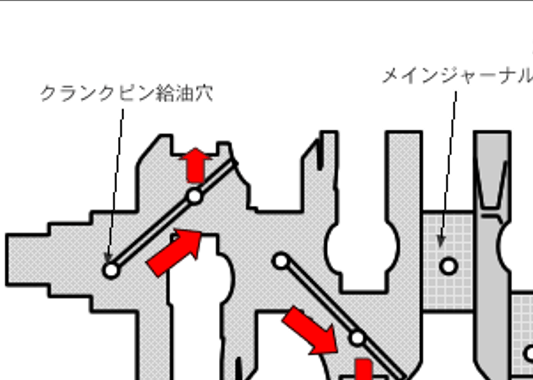

一般的なクランクシャフトでは一枚目の図のように、クランクジャーナルからコンロッドに油路が加工されており、ジャーナルを通じて給油されます。これに対してF1用のクランクシャフトはクランクの片側からオイルが供給され、内部流路を通って直接各コンロッドに向かいます。これによって常に安定した油膜を維持することができるため、高回転に欠かせないタイトな交差設計が可能となります。内部流路を実現するためには色々な角度から穴あけ加工が必要なため、組み立て時にプラグを挿入して封をしています。

ここでは2000年代前半まで使用されていたV10エンジンのものを紹介しています。

クランクシャフトの材質は一般的なクロモリ製ではなく、ガスタービン主軸でよく使用されるマルエージング鋼などの析出硬化材を用いています。2000MPa以上の引張強度とクロモリの数倍のクリープ耐性が得られ、超高回転と高ブーストに耐えるためには半ば必須になります。

その他の相違点としてはタングステン製のカウンターウェイトです。これも小型化とオイル接触面積を低減し、ロスを最小化する工夫のひとつです。またウェイト自体も油路のシールの役割を果たすと当時に内部からオイル冷却されているため熱膨張が最小限に抑えられています。

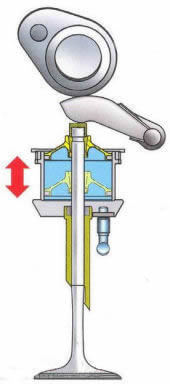

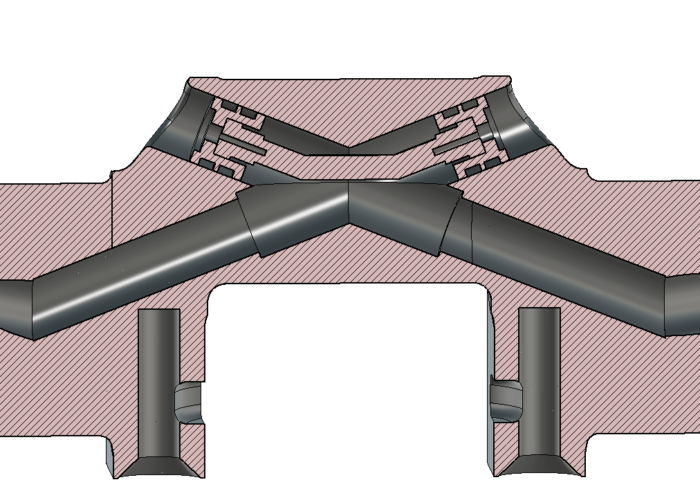

ヘッド・カムシャフト・バルブ

現在ではヘッドのレイアウトは4バルブDOHCが義務付けられているため、基本構造は市販車と変わりません。大きな違いとしては、バルブを駆動するために通常のバルブスプリングの代わりにエアシリンダが用いられています。カムシャフトの回転数が非常に高いため、通常の巻バネではサージング:共振を起こしてしまうためです。

下の動画ではエンジン最高回転数付近のバルブスプリングの動きのハイスピードカメラ映像です。共振することで勝手に浮き上がり意図しないタイミングでバルブが開いてしまっています。運が良ければ圧縮抜け、最悪はエンジンブローに至る現象です。

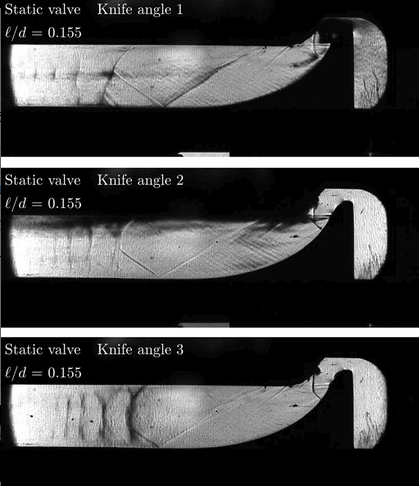

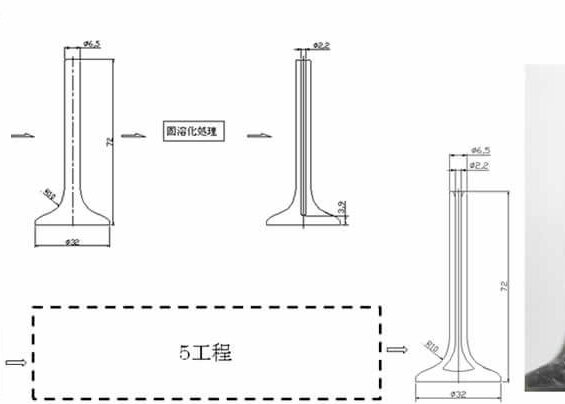

排気バルブはインコネル製、吸気バルブはチタン製が用いられることが多く、特にナトリウム封入のためのインコネル加工は高コスト要因の一つとなっています。排気バルブ側はバルブ開と同時に超音速流が発生し、衝撃波は排気ポート内部を伝播しながら減衰して行きます。超音速流は伝熱性が非常に高く、壁面と異なり冷却がされていないバルブは一瞬にして溶けてしまうため、ナトリウム封入などの熱対策が必要となってきます。

ヘッド側はアルミの主構造を持ち、各摺動部には摩耗耐性が高く、摩擦を低減させる目的でステライトやニモニック (モリブデン合金)等の低摩擦耐熱材が使用されています。昔と違いマグネシウムブロックは禁止されているため、あくまでアルミでなるべき剛性、耐熱性に優れたブロックを作り上げて行きます。写真のものはポート研磨をした鋳造ヘッドの一例です。

カムシャフトは中空シャフトで、材質は一般的なクロモリ製です。サージングに強いエアシリンダのおかげでバルブスプリングをむやみに固くする必要がないため、バルブ抵抗はむしろ一般的なエンジンより小さく、フリクションロス低減に貢献しています。

排気バルブ近傍の衝撃波を捉えたシュリーレン画像です。衝撃波はタービンに届くまでには十分に減衰されているためタービンノズルに損傷を与えるリスクはありませんが、昔のレシプロ戦闘機のような排気管が非常に短いエンジンの場合、そのまま排気され、大きな排気音が発生します。高圧縮、高ブーストのエンジンではよく発生する現象で、排気効率低下は実は排気バルブの出口流れ干渉というケースも少なくありません。

かつてはソレノイド式や油圧式、空圧式等色々な方式が試されましたが、レギュレーションや信頼性の問題もあり、現在ではカムシャフト方式になっています。

ヘッドのみならず、ヘッドカバーにも大きな荷重がかかるため、構造部材に相応しい肉厚構造が採用されています。軽量なイメージのあるF1用のエンジンですが、意外とがっしりとした作りなのは意外なのではないでしょうか?

全然違う構造なんじゃないかってドキドキしてたけど、意外と基本構造は市販車と変わらないんだね!やっぱり完成されてる方式が一番いいってことなのかなぁ

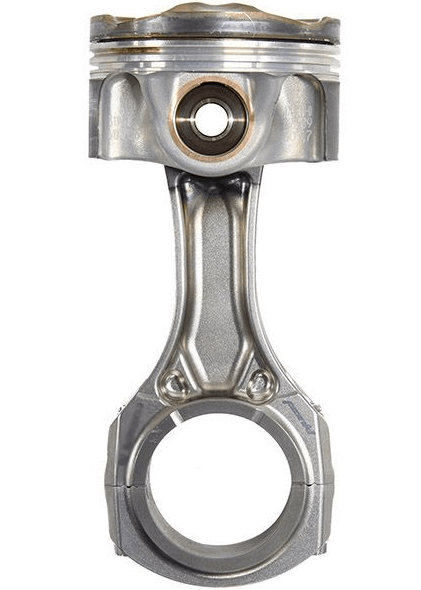

燃焼室・ピストン・コンロッド

パワーを生み出す源:燃焼室とピストンは最も過酷な条件に晒される部品です。間欠サイクルとはいえ火炎温度は2600℃、排気温度は1000℃を超える環境で点火直後の最大圧力は40MPa、平均圧力も5MPa以上に達します。しかも耐熱性に優れる銅合金は使用が禁止され、ブロックはアルミ製です。水冷ジャケットだけでは冷却が追いつかないため、旧来は燃料の気化熱を用いた燃料冷却でなんとか溶けないように保たれていました。しかし現代ではリーン燃焼のため冷却に使える燃料は限られており、熱に耐えるためには様々な工夫が必要となっています。エンジン排気量だけでなく、燃焼室サイズも事実上規制をされているためおおよそのストロークは53mm、ボアは80mmです。ボアインサートも鉄製のため、吸気時の冷却とウォータージャケットの役割が重要になっています。

ピストンの素材はアルミですが、一般的な鍛造ピストンや削り出しピストンと比べても作りはかなり異なります。V6で1.6Lということは、一気筒あたりの排気量はわずか267ccで、ピストンは軽自動車と同じぐらいのサイズしかありません。クランクシャフト同様、内部には複雑なオイル流路が設けられており、オイルによって冷却が行われます。

クランクシャフトは15,000rpmで回転し、ピストンは10,000gの加速度に晒されます。従来のNAエンジンでは回転数がネックとなる場合が多かったのですが、ターボの場合燃焼室圧が高いため、圧力に耐えること自体が一番厳しくなります。ピストンボアは80mmのため、チタンコンロッドは20t以上の荷重に耐える必要があります。

1枚目の分厚いピストンがターボエンジン用、2枚目、3枚目のフライパンのような薄いピストンは昔のNAエンジン用です。F1用は後者のようなイメージが強いですが、やはりターボとなると高い燃焼室圧から耐えるためにディーゼル用ピストンのようなゴツイ構造になります。

F1オタクが真っ先に自慢したがる部品のひとつだよな!極限まで切り詰められたピストンやコンロッドは芸術品だぜ

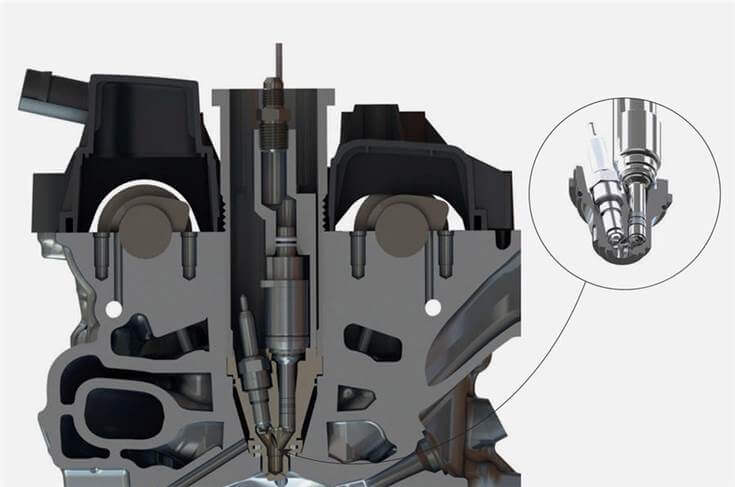

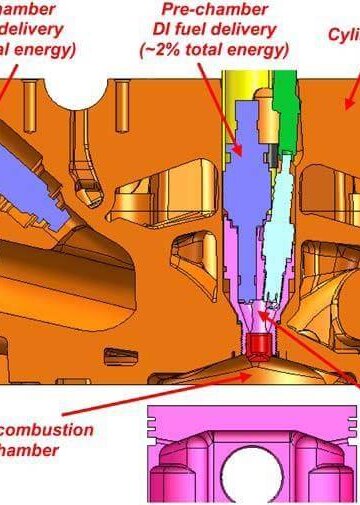

インジェクタ・プラグ

80年代のインジェクション方式は、乗用車でもよく使用されるポートインジェクション方式を応用したマルチポートインジェクションでした。ポートインジェクションは予混合気の密度ムラや、点火から火炎伝播の燃焼ムラが多く、理論サイクル効率に近づけるのが困難です。そのため実在効率の改善には限界があり、これがガソリンエンジンの効率がディーゼルに劣る要因の一つとなっています。

2021年現在では、ジェットイグニッション方式を採用しています。この方式ではプリチャンバーに着火をし、火炎によって燃焼室内の予混合気の着火を行うことで、燃焼室全体に均一に発熱させることが可能なため、燃費性能に優れます。一見単純な仕組みですが、プリチャンバ内の超高温に耐えるインジェクタ、点火器、ノズル本体の作る難しさや、コストの問題もあって長年F1にしか使用されてきませんでした。しかし数年ほど前からはSuperGTでも採用され、2020年にはマセラティMC20にも採用されるなど市販車への採用も進んでいます。

燃焼効率に重要な燃料の噴射圧力はレギュレーションの規定で50Mpaのためコモンレールディーゼルには及びませんが、市販車の50倍以上にもなります。

最近のF1ではレギュレーションが厳しく先進的すぎる機構は用いられなくなってきてしまいました。しかしジェットイグニッションのように、まだまだ性能を上げる余力があると考えると、市販車へのフィードバックは見逃せません。

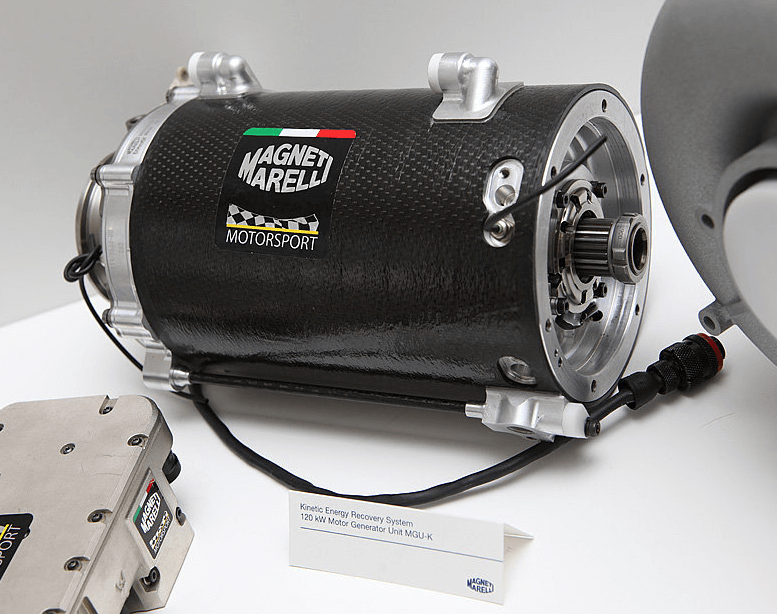

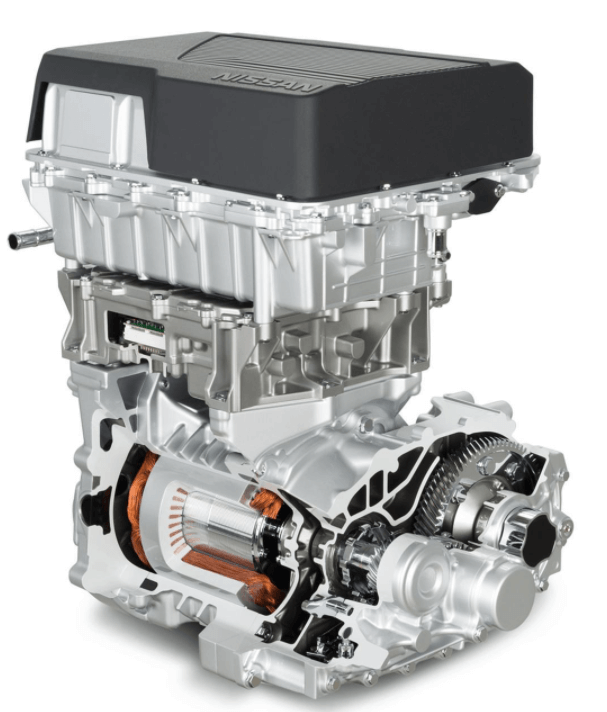

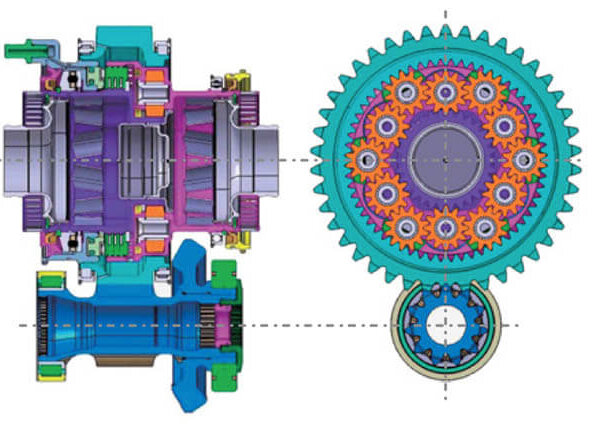

MGU-K

ジェネレータモーター③

MGU-Hに次ぎ、ハイブリッドF1マシンの原動力の重要な役割を担うMGU-Kユニットの中枢部を形成するジェネレータ/モーターです。一般的なハイブリッド自動車用のものと原理は同じですが、800Vで動作し50,000rpmで回転します。そのため120kWという出力ながらわずか7kgの小型軽量です。参考までにリーフの110kWモーターの写真も載せてあります。

2025年からはMGU-Kの出力を300kWとすることも検討されており、ますますモーターやバッテリーの役割が大きくなってきます。

F1がハイブリッドになっちまった時は、おいおいいくら省燃費の時代だからって思ったけど、実際めちゃくちゃ速くなったよな。これからどんどん発展しいくのかと思うと恐ろしいぜ

電動車は重いってイメージがあるけど重たいのはバッテリーや冷却系統で、モーターそのものはむしろエンジンより軽いことが多いよね

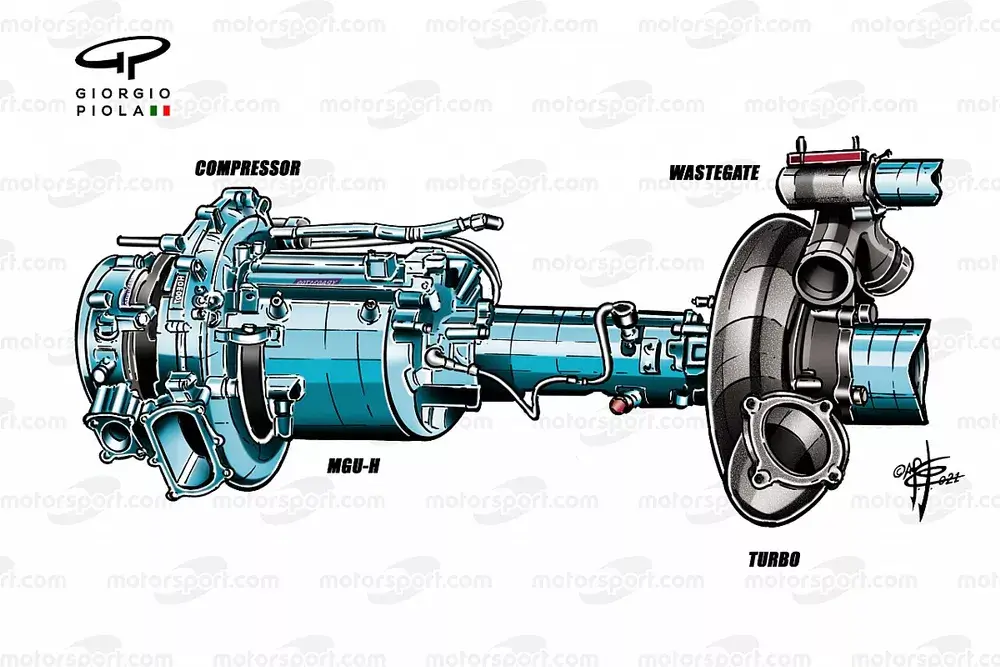

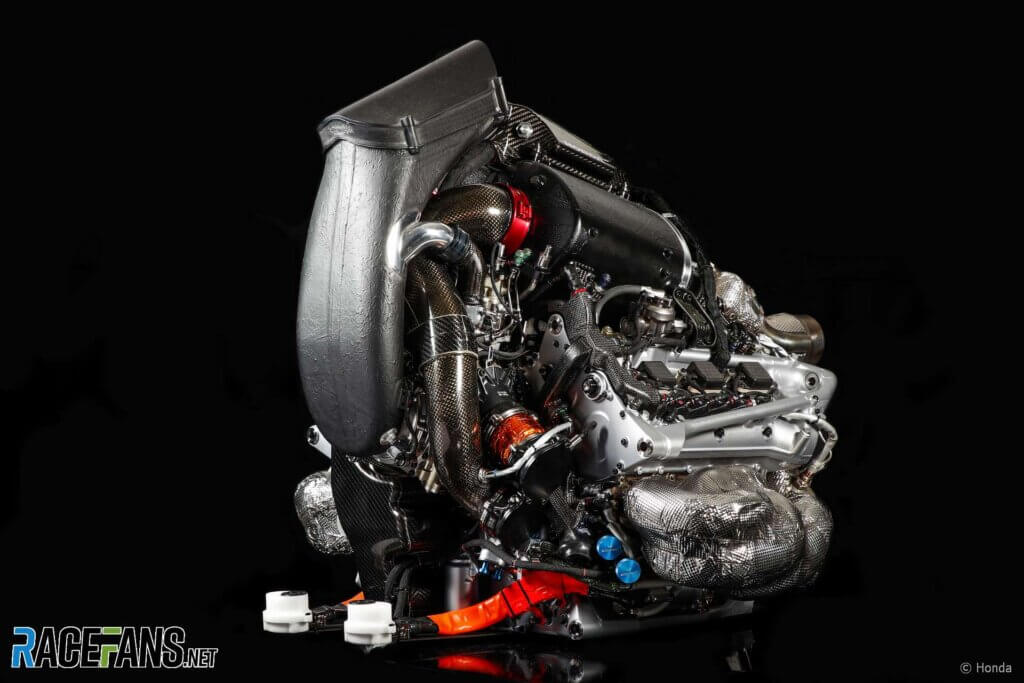

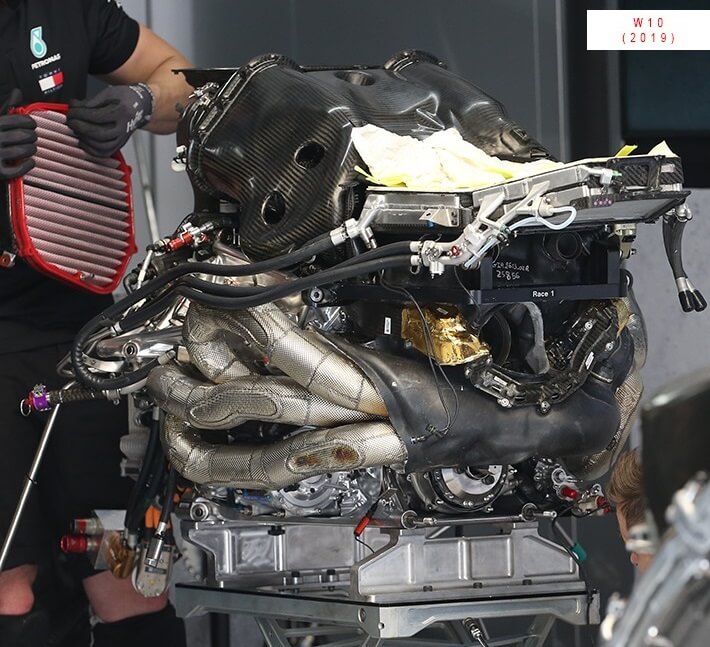

MGU-H・ターボ

MGU-H: ④

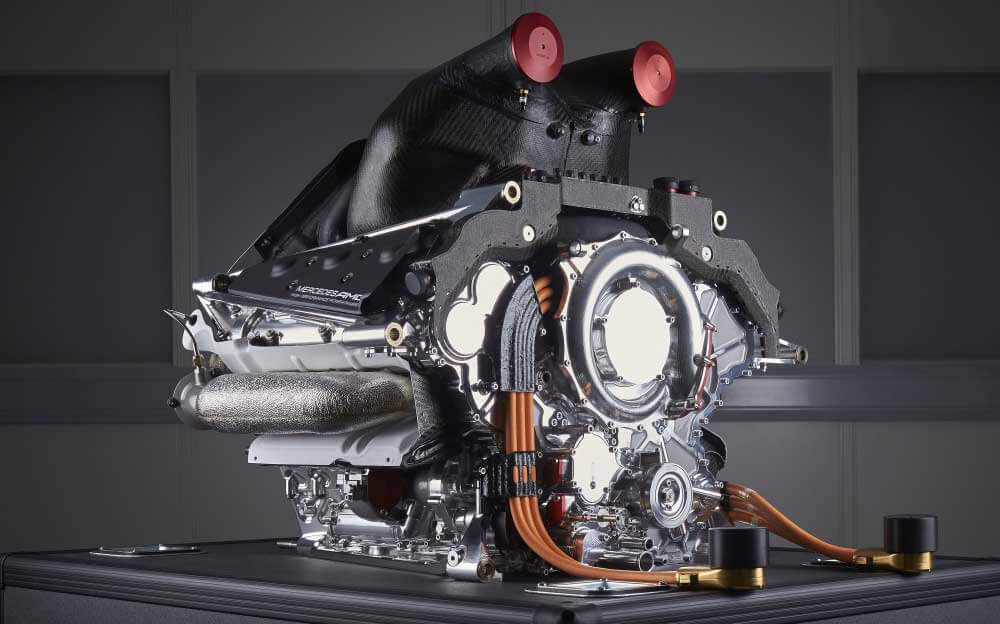

MGU-Hとはターボに適用されているハイブリッドシステムのことで、現代F1における最も高価かつ複雑な装置です。現代においてはターボユニットがエンジンの性能を決定付けると言っても過言ではありません。ユニット全体で重量は8kgながら、出力は150~250kW。このうち推定20~50kW程度がMGU-Hで補われています。220kW=300馬力なので、一昔前の280馬力規制エンジンと同等の出力をたった8kgのユニットから発生していると考えるといかに高いエネルギー密度かが見えてきます。

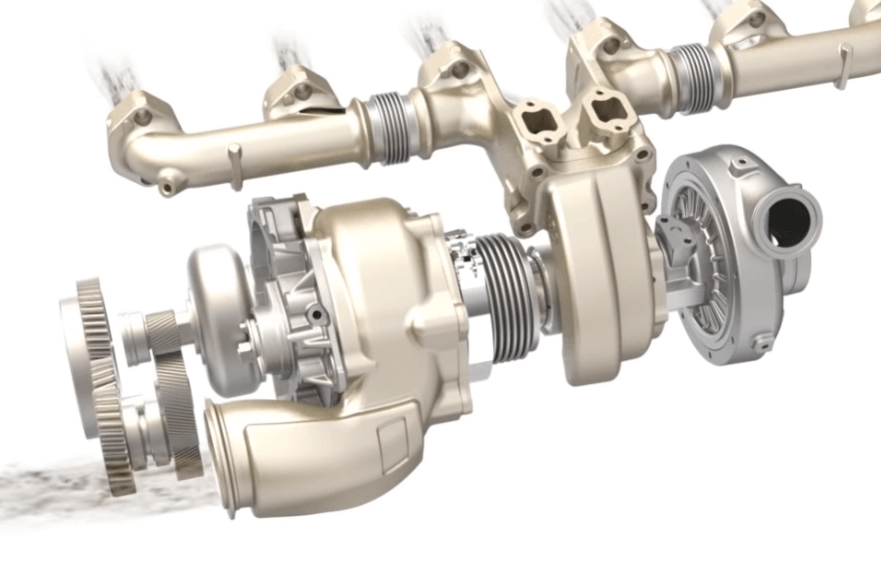

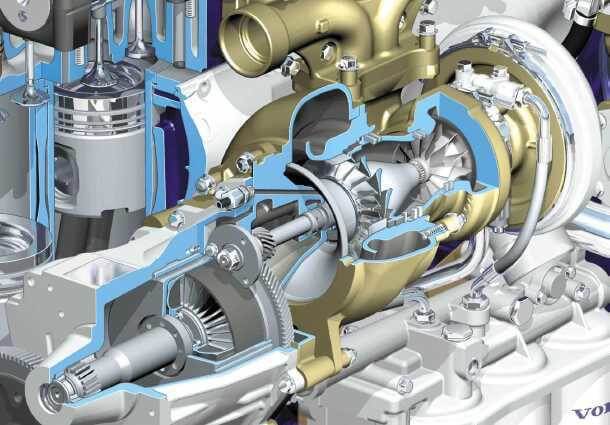

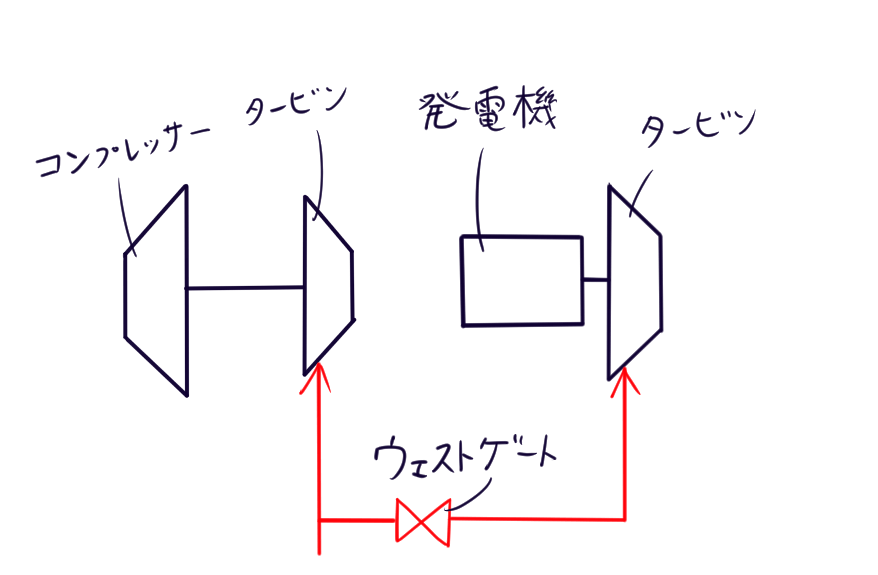

MGU-Hの本体はターボチャージャーと同軸に搭載されたモータージェネレータです。コンプレッサとタービンの間に設置される方式が一般的で、加速時はバッテリーでコンプレッサのアシストを行い、全開時や減速時等タービンエネルギーが余っている時には発電を行います。MGU-Hはターボユニット全体と同一の125,000rpmに制限されています。

実はこの手の電動アシストターボチャージャー船舶用などの用途では人気の方式です。一部市販車でもe-Turboと呼ばれる同様の方式は存在しますが、F1用のものはほとんどが謎のベールで包まれており、筆者も詳細情報は入手できませんでした。

現代科学技術の結晶であるMGU-Hは、上位チームとの格差拡大、予算超過の原因になるなどの理由から2026年以降は廃止されることになってしまいました。事実、優れたターボユニットを開発できたチームが優れたPUを手に入れる結果となっており、各種の批判は真っ当ななものではありますが、F1でしか開発できないようなハイスペックな機構だっただけに非常に残念に思います。今後産業分野では普及は進むと思われるものの、F1に戻ってくるかどうかは未知数で、数多くのロストテクノロジーのうちの一つとなってしまう可能性もあります。

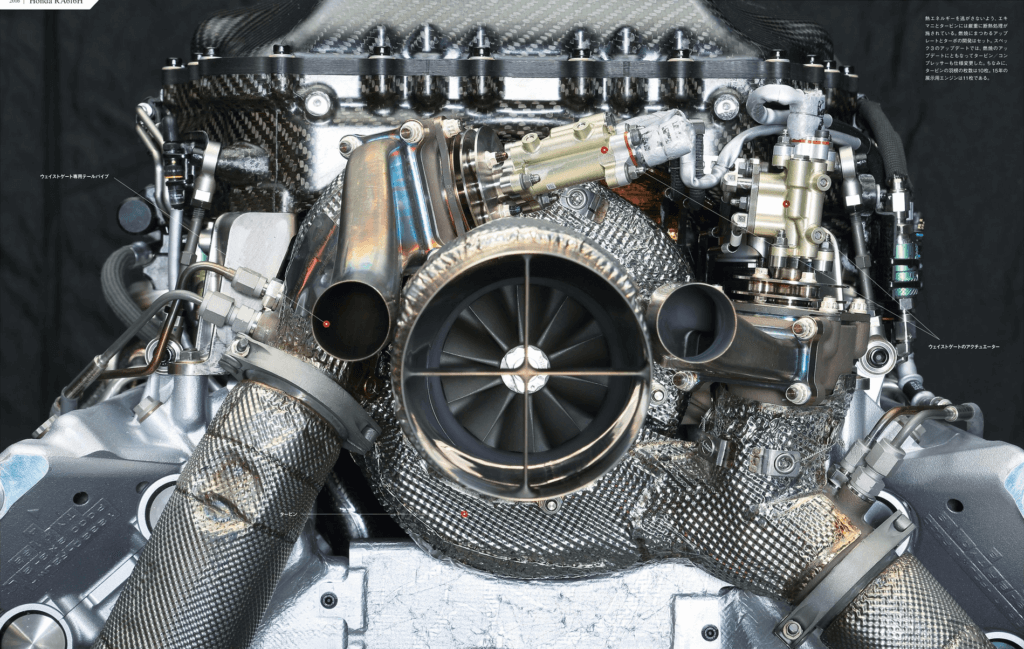

タービン: ⑥

コンプレッサーを駆動するタービンです。1000馬力用のエンジンともなると非常に流量が大きくなるため、軸流タービンが好ましいのですが、写真等からも各チームラジアルタービンが採用されていることが分かります。5.0以上の単段圧力比やパッケージングの兼ね合いが理由と考えられます。タービンハウジングは左右バンクを集合させるツインエントリ式、タービンはチタンアルミドの焼結剤です。シャフトはSUS630あるいはインコネルで摩擦接合と推測されます。マシンの背後から除くタービンの形状を見る限り、乗用車用のものと比べて素材以外は特殊な仕様ではないようです。なお、ル・マンLMP1等では純粋に効率を追い求めて軸流が用いられています。

軸流タービンの事例

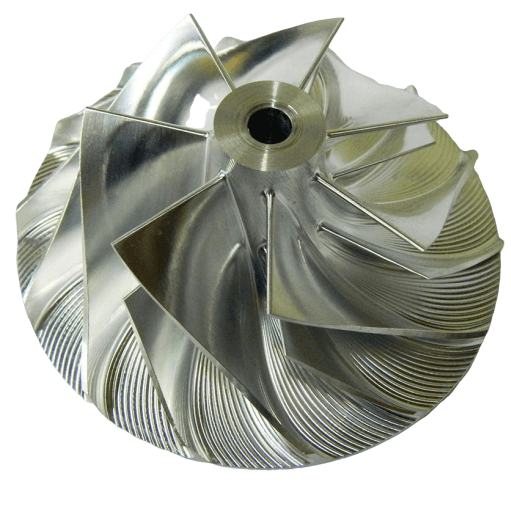

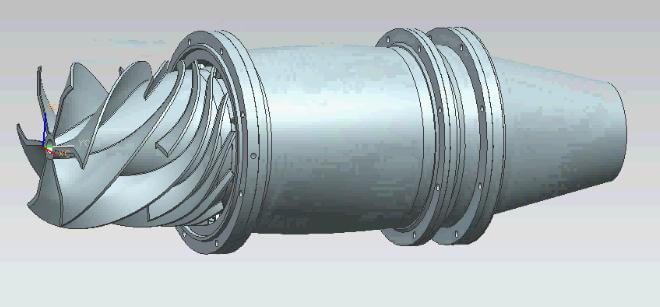

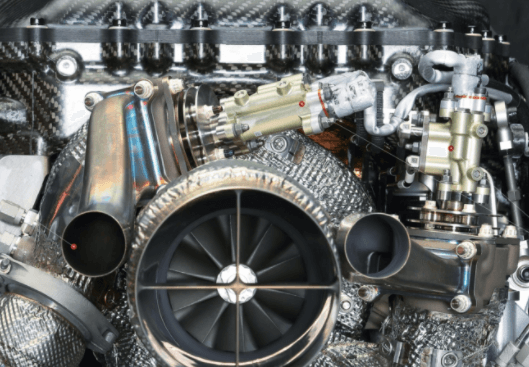

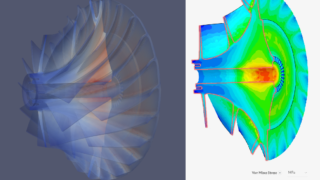

コンプレッサー: ⑤

コンプレッサは一般的な単段遠心コンプレッサでチタン製です(写真のものはアルミ製)。ただしMGU-H搭載の都合からシャフトは通常より太く、ボア系が大きいことが推察されます。コンプレッサ、MGU-H共に熱に弱いため、どちらをタービンから離すかは各チームの哲学が大きく現れるところであり、結果的にはメルセデス方式のコンプレッサ = MGU-H ===長いシャフト=== タービンが正解でした。しかしこの方式の場合タービン、MGU-H間に長いシャフトが存在するため、軸受がそれぞれで必要になってしまうなどのデメリットも存在します。

なお、ホンダに限ってはシリンダーバンク間にインペラを配置しており、ボリュートが存在しないことから斜流コンプレッサを採用しているものと思われます。他チームが4bar以上のブーストを得られるのに対して3~3.5程度の可能性があり、もしかするとパワー不足の一因かもしれません?しかし2020年シーズン以降は十分なパワーが発揮されているため、詳細は不明です。地上設備用などで多段コンプレッサの一段目としは採用例がありますが、車両用では見たことがありません。

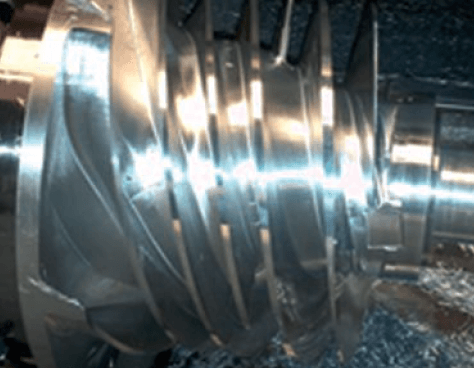

スクリュー型インペラの参考(ポンプ用)

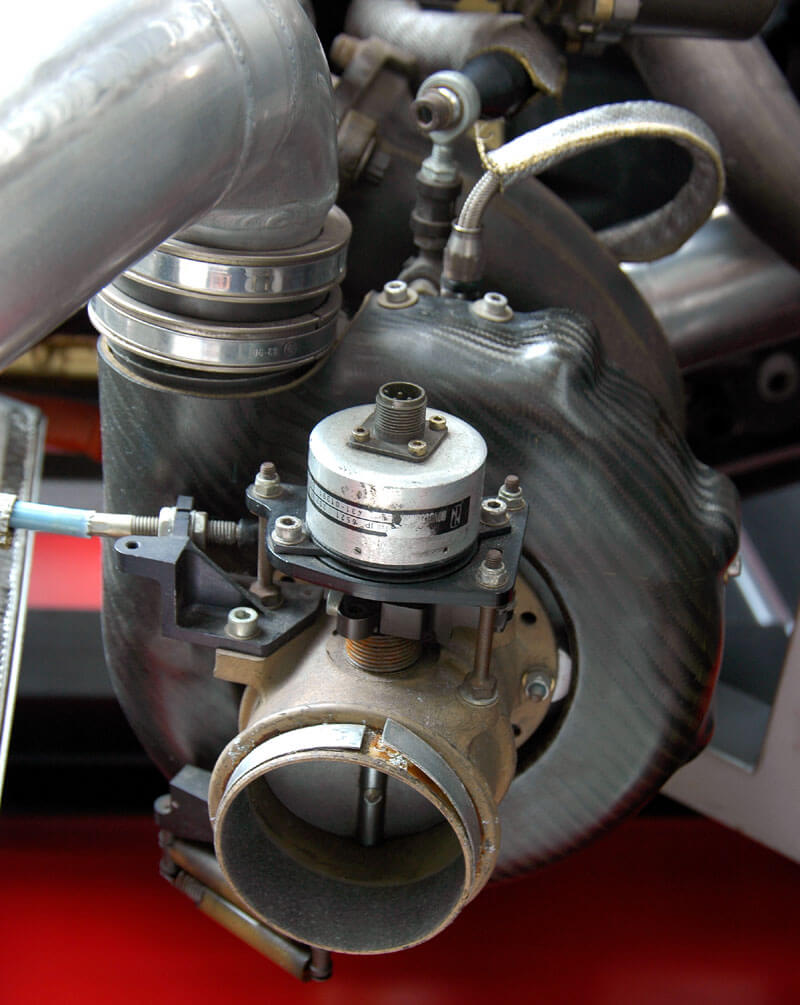

ガイドベーン:⑭

ターボチャージャーには主に3箇所にガイドベーンが装着されます。

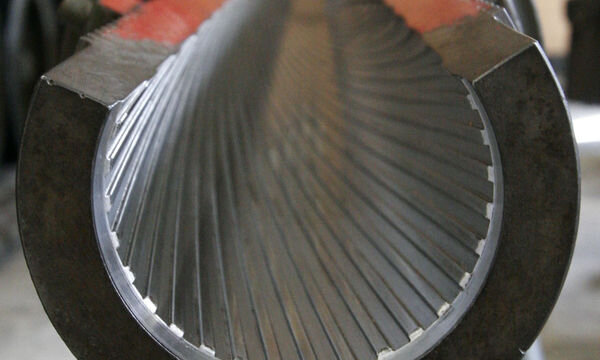

コンプレッサ入り口には可変式のインレッドガイドベーンが装着されます。吸込み角度の最適化によるコンプレッサ効率の向上、サージ領域の拡大、また一部はスロットルの役割を果たす場合もあります(写真はル・マンLMPマシン用のものです)。乗用車では搭載しない場合が多いです。多くの場合はベーンの材質はチタンまたはステンレス製です。

コンププレッサ出口では固定式のガイドベーンが装着されます。これはディフューザーの効率向上を目的としたものですが、定格付近以外では逆に効率が低下してしまうため、地上設備等で使用されるのが一般的です。レースカーの場合ほとんど全開になるので、この方式が有利と考えられます。材質は車両用はチタンのものがほとんどです。

タービン入り口では、可変式のベーンがターボ回転数に応じてタービンに対して最適な入射角になるよう調整されます。可変ジオメトリターボは静翼の強度上1100℃程度が上限のため排気温度が非常に高いケースでは使用されない場合もあります。ただし2/3計算編から推定された通り現代のF1エンジンでは非常に膨張比が大きく、λも高いため排気温度は比較的抑えられている可能性が高いと考えられます。特にインコネル製のエキマニが白色に発光していたNA時代に比べると数段低い排気温度であることが伺えます。

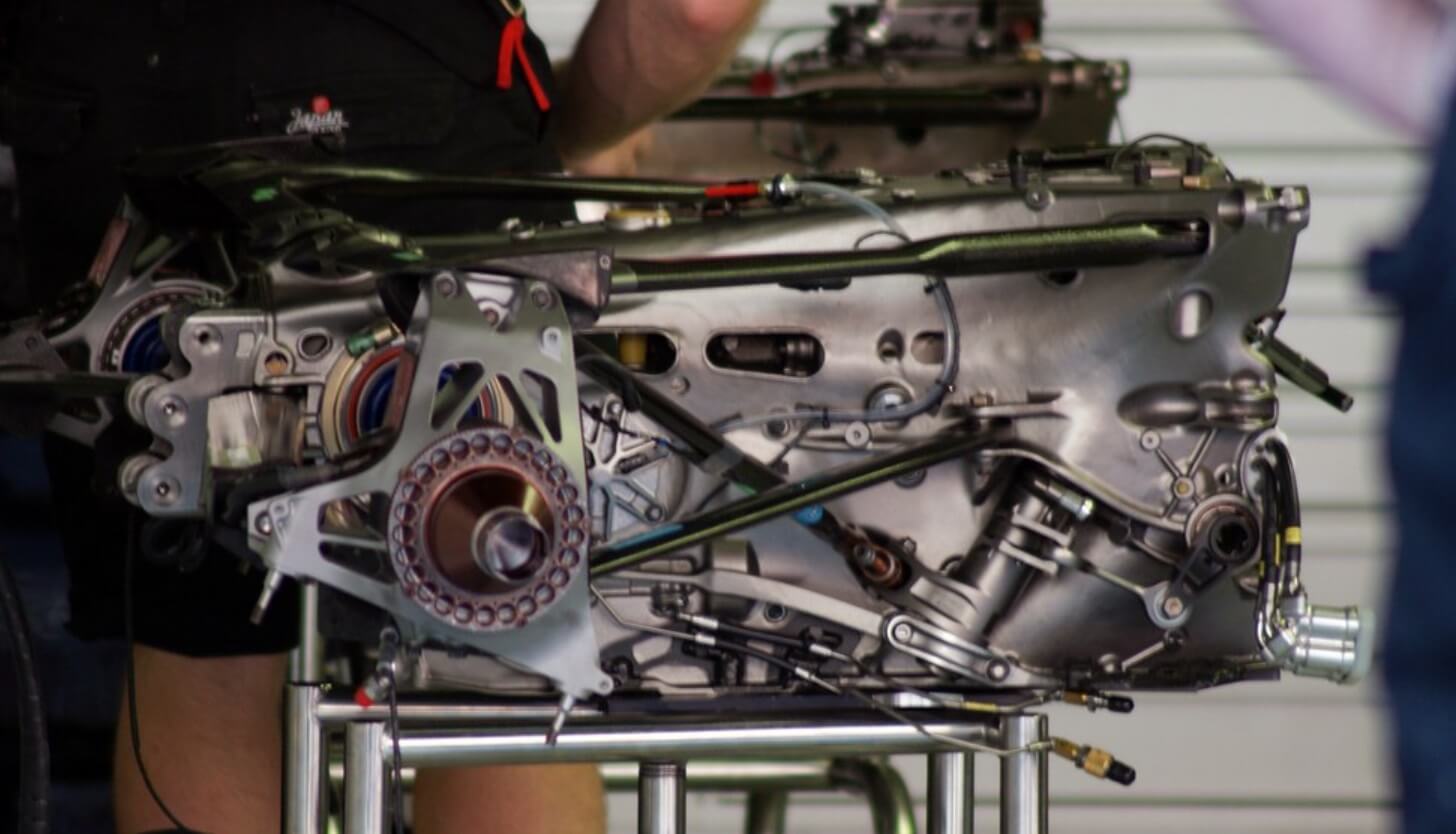

ギアボックス:②

ケーシング・サスマウント

ギアボックスを内蔵し、リアサスペンションの取り付けを行うシャシの一部になっている重要な構造部材です。エンジンの出力はもちろん、リアタイヤの荷重とリアウィング荷重を直に受けるので、数トン以上の力がかかります。軽量高強度、高剛性が求められる構造体の一つの極限の部品とも言えます。

素材は90年代頃からCFRP製→アルミ製→CFRP製と素材を行ったりきたりしています。その年のレギュレーションにもよりますが、やはりあらゆる条件下で常にCFRPが最も優れているとは限らない良い事例です。特にCFRPが苦手とするのは下記のような用途で、ギアボックスケーシングはこれに当てはまると言えるでしょう。

- 複数の方向から予想が難しい荷重がかかる

- 大きな振動、衝撃荷重が連続的に加わる

- 集中荷重がかかる場所があり、急激な肉厚変化が必要:サスペンションの取付点など

- ジャーナル軸受を有すなど、低い熱膨張と高い同心度が求められる

- 金属製のインサートを多数必要とする

比較的整形が簡単な旅客機の胴体では一気にCFRPに置き換わったのに比べて主翼ではなかなか採用が進んでいません。最新鋭のホンダジェットやエンブラエル機でもアルミのままなのは単にコストの問題だけでなく、使い方によってはまだまだアルミやチタンのほうがCFRPよりも優れるケースがあるということになります。

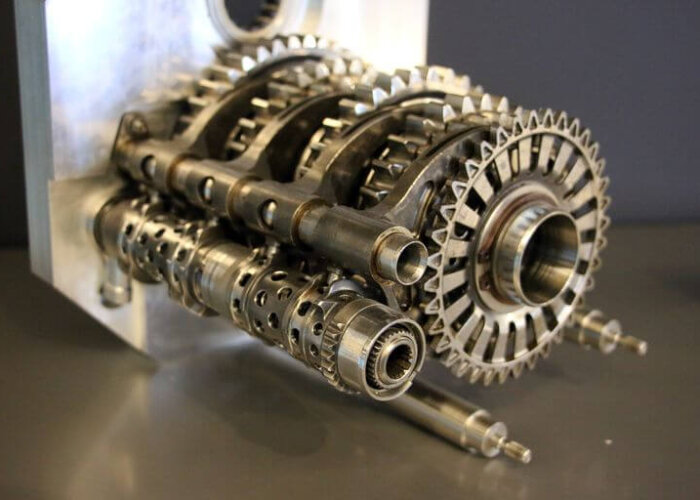

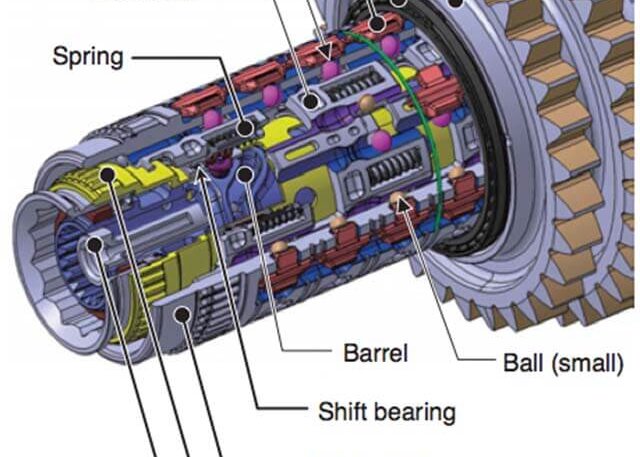

ギア

ギアボックス本体は一般的なシーケンシャルミッションで、アクチュエータによってシーケンシャルシフターを操作します。かつはCVTも存在しましたが、レギュレーションでの禁止や耐久性の問題から姿を消しており、未だに”普通な”トランスミッションが使用されているのもF1の面白いところです。ギアやバレル等の回転体の軽量化を見ると普通と呼んでいいのかは怪しいですが汗

シーケンシャルトランスミッションは長年レーシングカーでは当たり前の機構ですが、その内部構造の複雑さからコストが下がる気配はほとんどありません。こんな感じで動くよっていう動画です。バレルの変わりにHパターンで操作するとマニュアルドグミッションになります。

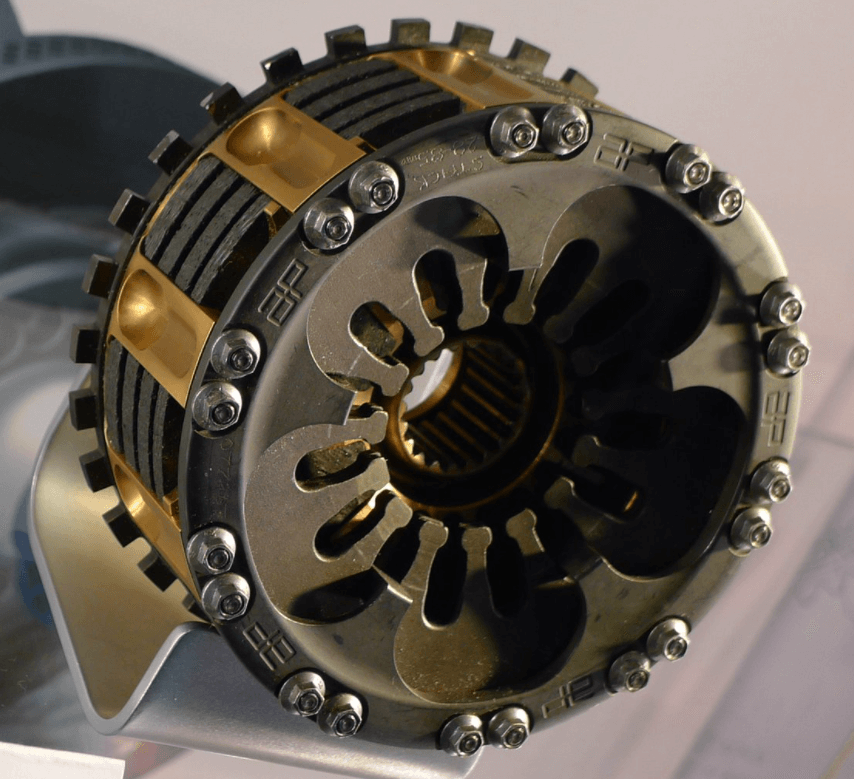

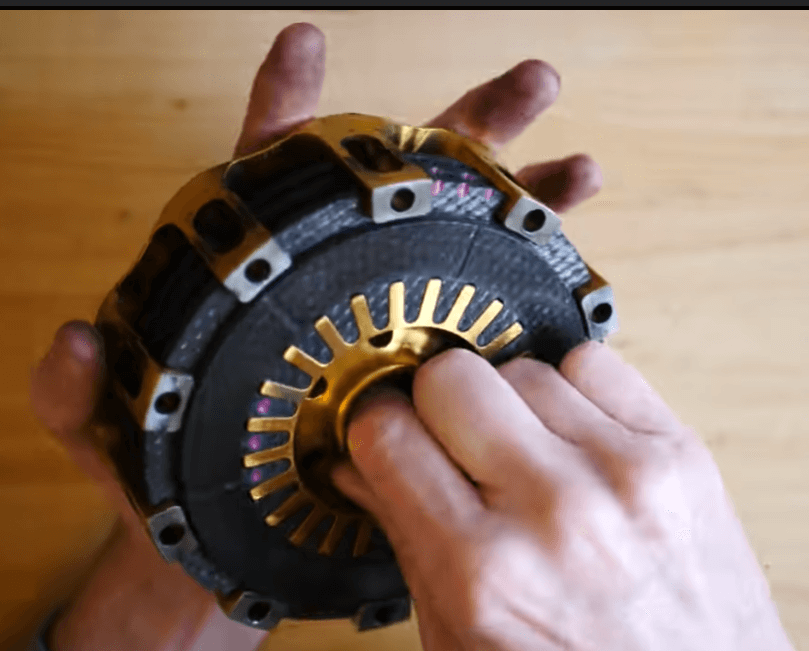

クラッチ

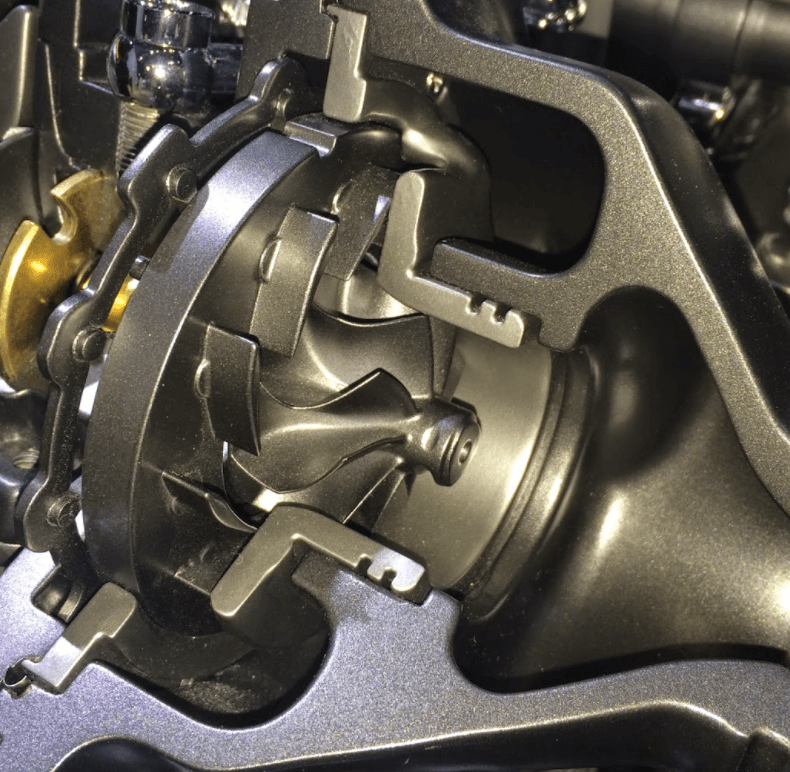

クラッチはバイクのような多板構造になっていて直径は97mmしかありません。手のひらサイズです。700Nmのトルクを伝達するにはあまりにも小さくギリギリの極限設計であることが分かります。ケーシングはチタン、クラッチプレートはカーボン製です。

英語ですが、クラッチのすべてについて解説している動画です。(この人のチャンネルはいつも面白いので、非常におすすめです。)

デフ

ミッドシップレイアウトを採用するF1では、ギアボックスとデフファイナルギアは直結しているため、ギアボックス内にファイナルが搭載されています。一般的なLSDとの違いは、ファイナルギアの中に内蔵された遊星歯車 機構で、この部分で左右の回転差を吸収します。電子制御式のクラッチプレートによって”効き”が調整されています。ドライバーがレース中に頻繁にステアリングを操作しているのは、ほとんどはブレーキバランスあるいはデフの設定を調整しています。

電子制御式デフは効きや耐久性が悪くて、本格用途は機械式のイメージがあるけど、F1用ともなれば違うのか、、、

F1用のものはフリクションプレートを電子制御しているだけなので、機構としては機械式デフとほとんど変わりません。外見では分かりにくい部分ですが、最高機密の一つであり、走りへの影響が一番大きいとも言われています。

(いい画像が見つからなかったのもそのためです、、、)

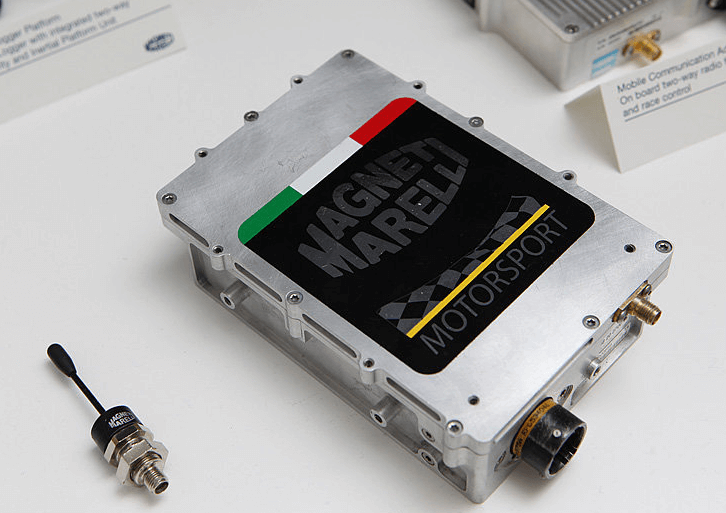

ECU・ハーネス・テレメトリ

ECU

現在はECUはワンメイクで、ATLASという規格品に標準化されています。不正防止と開発費抑制が目的ですが、実際の開発は制御ソフトの部分になるので、本体ハードはこれでも良いのかもしれません。

ECU本体にはイーサネットバスは搭載されず、直結されるユニット以外は通信ハブに接続されます。

ハーネス・テレメトリシステム

輸送機器部門で光ファイバー化が進む中、F1では意外にもまだカッパーワイヤー、つまり銅線が採用されています。産業用や航空機と比べてS/Nがさほど問題とならない点、伝送距離が数mしかなく劣化がない点、振動が非常に強く、断線リスクがある点などが理由と考えられます。今後耐久性が上がるにつれて対応していくものと思われます。

テレメトリは一般的に10kHz 2000チャンネル、8ビット~32ビットとされています。しかし無線の帯域に加え制限があり1周あたり約30MBしかピットへの送信は許可されておりません。また、ピットから車体側へのデータ送信は禁止されています。つまりセッティングの変更はオンボードECUが判断するか、ドライバーが行う必要があり、競技性を高めています。

MGU-HやMGU-Kのモニタリングシステム等、100kHzが必要な高速ロギング系は信号処理をしたのち、200Hzの更新周期でテレメトリデータとしてピットに送信されます。限られたデータはピットでリアルタイムに処理され、ドライバーの運転アドバイスだけでなく、車体の健康状態、燃料消費の見通し、タイヤの寿命予測等の判断に使用されます。データや他チームの動向を元に燃費戦略を取ったり、特定のタイヤを温存する戦略が実行され、”Box (ピットに戻れ)”、”Save Tyres (温存しろ)”など無線でドライバー指示が送られます。圧倒的首位を走っていても突然ペースダウンしてしまうのは、このような事情があり、無線の内容や現状からレース結果を予想するのもF1観戦の醍醐味です。

当然のことながら、レース後にはテレメトリメモリに保存された莫大なデータが吸い出され、次のレースに活かされます。”レースデータを集める、グランプリを走り切る”ことが開発において非常に重要なのはこのためです。モジュール間の通信はイーサネットおよびArcnet通信、それぞれのセンサやマイコンはCAN通信を用いており、特段変わったところはありません。ABS、エンジン制御系統など操作ラグが一切認められない部分のみはハードワイヤで数個のセンサとアクチュエータが直結されています。市販車との差異が少ない部分ではないでしょうか。

F1では2000個程度あるテレメータチャンネル数ですが、乗用車では300~1000チャンネル程度、最新鋭旅客機エアバスA350では50,000チャンネル以上あります。

研究室などで10kHzロガーを扱っていると、2000チャンネルがいかに巨大な装置になってしまうか、、、相当な小型化努力が行われているんだね。

車載エレクトロニクスは性能はそれほど求められませんが、耐久性と小型軽量かの要求は圧倒的に厳しい場合が多いです。

特にセンサバスやパワエレモジュールにもなると、PCBで-70℃~200℃、30grms振動環境が平気で求められることも少なくありません。

バッテリー・インバータ

バッテリー

ハイブリッドシステムは一般的な48Vや高電圧の400Vシステムよりも更に上の800Vシステムを採用します。2025年以降の次期レギュレーションでは1000V以上になるとも言われており、高効率を求め年々高電圧化が進んでいます。バッテリーの開発にも多くの最新研究が投入されており、2019年以降はホンダ、メルセデスを筆頭にフッ化物イオン電池(全固体電池の一種)の導入が始まりました。

バッテリーのエネルギー密度は200kWh/kg以下で、市販のものより劣ります。その一方で、わずか20秒間で容量すべてを放電し、さらに1~2分の周期で連続的にそれを行うことができる特殊な特性を持っています。一般的なバッテリーでは連続充放電を繰り返すと熱を持ってしまうところを優れた放電効率と冷却能力で解決しています。持続可能な時間あたりの放電能力で言えば市販車用の5倍上のレートで充放電が可能です。

(しかし電動化を推し進める目的で発足し、バッテリーユニットが統一されているフォーミュラEよりも先進的なバッテリーを内燃機関がメインであるF1が使用しているのはなんとも皮肉なことです。)

コスト度外視と言う点に目をつぶれた、”夢の技術”、”近未来”などと言われている技術の多くはF1では既に採用されていることも多く、バッテリーもその例外ではありません。一般的なものの場合、何百kWという放電能力を誇るバッテリーでも、数分間の連続運転でオーバーヒートしてしまうのが通常です。

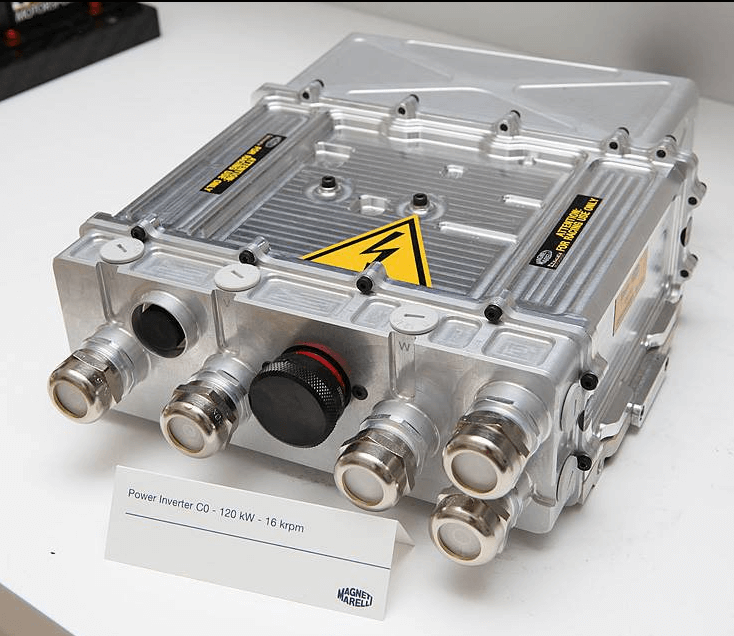

インバータ

MGU-Kモーター同様、インバーターの小型軽量化もF1技術の見どころです。120kWと言うと一般的なハイブリッド車の2~3倍の出力、フルEVであるリーフにも匹敵する出力ですが、インバーターのサイズは1/3ほどしかありません。電装部品においても軽量化は徹底され、アビオニクス部品のような削り出しケーシングを使います。またバッテリー同様、繰り返し加減速の連続負荷に耐えるための冷却設計がされています。

F1のハイブリッドて、とりあえずつけましたっていうオマケのイメージだったけど、実は一番すごい部分なのかもしれないね、、、

インテーク

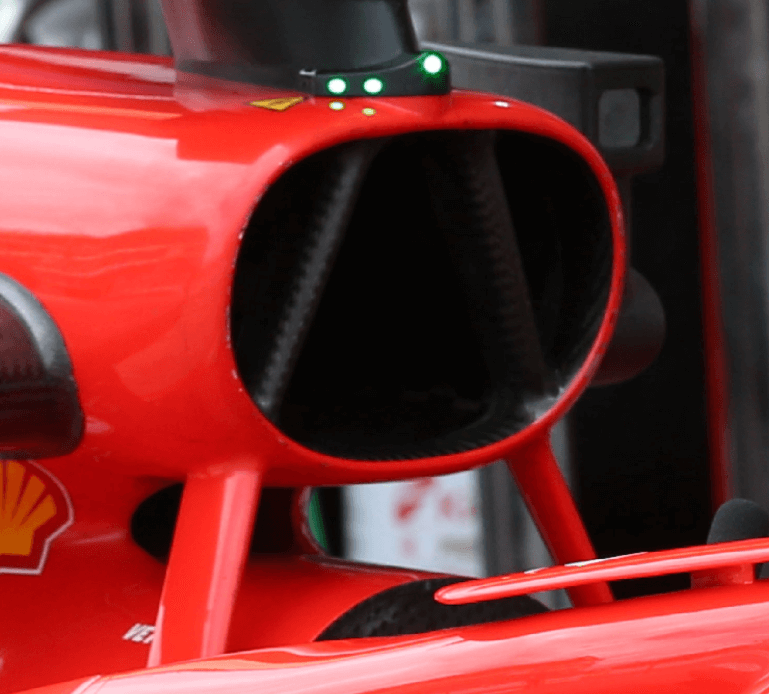

吸気ダクト: ⑯

車体の上部に位置する空気取り込み口です。なるべく多くの、乱れの少ない空気をエンジンに導く目的で設置されますが、ターボチャージャーの場合は、コンプレッサの失速を防ぐために、より乱れの少ない空気が求められ、役割の重要性が増しています。また、インテイクエア以外にもオイルクーラーや各種冷却装置へのダクトを兼ねる場合が多く、各チームの設計思想が見て取れる部品です。

エアフィルタ : ⑯

エアフィルタ、、、は?フィルタレスじゃねえのかよ!?

と思った方もいるのではないでしょうか!?なんと一般的なフィルタが装着されています。下の写真で実際にフリー走行でフィルタの交換作業をしているピットクルーが写っていますが、私には改造車に使うオイル付きタイプにしか見えません汗

エンジン交換制限もある中で、さすがに2時間走るとなるとフィルタレスによるエンジンブローのリスクは負えないということなのでしょう。

アンチサージバルブ・ブローオフ :⑧

乗用車の場合、フルブーストの状態からアクセルオフでコンプレッサのサージを防止するアンチサージバルブ(リサーキュレーションバルブと呼ばれます)が搭載されます。改造車の場合、出口側を開放したブローオフを搭載する場合もあります。(本当は公道走行は違法なのですがいつも見かけるのでみんなで渡る赤信号ですよね!?)

F1ではやや異なります。ターボのインテーク前に吸気絞り弁を設けて、吸込み量を制御する方式や、MGU-Hで回転数を吸収する方式などが考えられます。ほとんど公になることがないため、記事執筆のために調査しきることができませんでした。

写真は80年代のBMWのエンジンのものですが、コンプレッサ入り口にバタフライ弁がついていることが分かります。この方式はスロットルレスポンスには弱い反面、常に高いターボ回転数を維持することができるため結果的にターボラグを減らすことができます。ただしサージとは逆に過回転が発生するリスクがあり、いずれにせよターボにかかる負荷はエンジンパワーと共に高まります。

スロットルバルブ:⑬

スロットルバルブは一般的なバタフライバルブあるいはロータリーバルブが使われます。ロータリーバルブは吹奏楽器のホルンのロータリーや配管用ボールバルブのような形式です。写真はトヨタF1のNAエンジンのものですが、バレル形状の回転体が回ることで流路を塞ぎ、空気流量を調整します。

エグゾースト

排気マニホールド

レースカーと言えば当然等長エキマニだろ!

まあまあ、、、そう思う気持ちは分かります。たしかに等長マニホールドは優れた排気効率と美しいサウンドなどいいことづくめなのですが、ターボ車、特にF1に限っては最適解とは限りません。

F1では不等長(左) を採用するチームと等長 (右)を採用するチームに分かれています。等長排気管とは、各気筒の排気管が集合分までの長さが統一されており、排気干渉が発生しないため最高の効率を得られる理想的な排気レイアウトです。ほとんどの高級車やレーシングカーでは採用されています。

しかし一方で、ターボチャージャーのタービンは排気脈動流を利用してタービン効率を稼いでいるため、不等長のほうがタービン効率が優れる場合が多いのです。単純に排気管長自体が短いことも効率向上に寄与します。このような理由から不等長排気管を採用することもあります。また、全体のレイアウトへの好影響は言うまでもありません。

排気管本体は熱マスの最小化、軽量化を目的に肉厚は0.8mm程度に設定され、材質は溶接のしやすいインコネル625が使用されます。

物理現象としは全くの別物ですが、バイクの不等間隔爆発をイメージしてもらえればと思います。タービンには最適効率を発生できる反動度と速度比U/Coという値が決まっているため、定常流で設計点から外れてしまうと、常に低効率の状態での運転となってしまいます。脈動流では効率が高い時点でのガスをブレード間に”貯める”ことによって、 不等間隔爆発がタイヤのトラクションを向上させるようなイメージでガスを”捉えやすく”しています。不等長排気管でタービン効率が向上するのはこのためです。

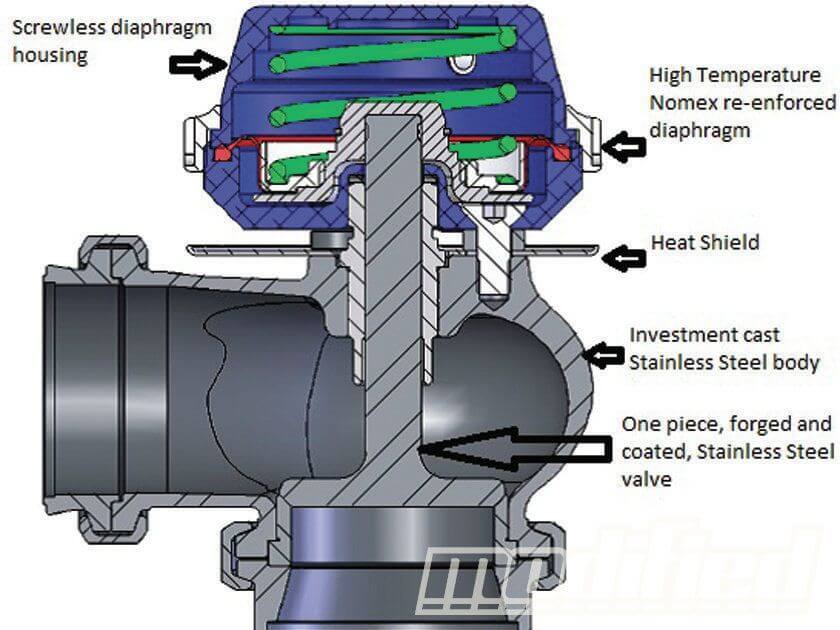

排気ウェストゲート:⑦

ブーストの制御に使用するウェストゲートは任意に開度が調整できる油圧式を採用しています。ウェイストゲートの設置方法は各チームによって異なりますが、2本出しのテールパイプから排気される点は共通しています。構造は市販車のものと大きく変わりませんが、厳しい振動環境や1000℃超の排気温度に耐えるため熱対策がされています。また、成り行きでしか制御が効かない空圧式や、バックラッシュ影響で制御精度が低い一般電動品に比べ、非常に高精度での制御が可能なリニアアクチュエータ式を採用しています。

写真の断面図はスプリング式ですが、代わりに油圧シリンダが用いられます。

テールパイプ

NA時代は各シリンダバンクそれぞれに設けられた排気マニホールドから左右2本出しのレイアウトで、一時期は排気を直接ディフューザーにあててダウンフォースを稼ぐブローンディフューザー等が主流でした。

しかしターボエンジンになってからは一旦タービンに排気管を集合させるために1本出しとなっています。また昔はツインターボが主流でしたが、現在ではMGU-Hが存在するためツインターボ化が難しく、シングルを採用するチームしかありません。ガスの温度が高いため、排気速度は200~400m/s程になり、排気管からも推力が得られます。マッハ数にすると0.3~0.6程度です。

センターレイアウトは無駄がない感じで、個人的には結構好きかも。

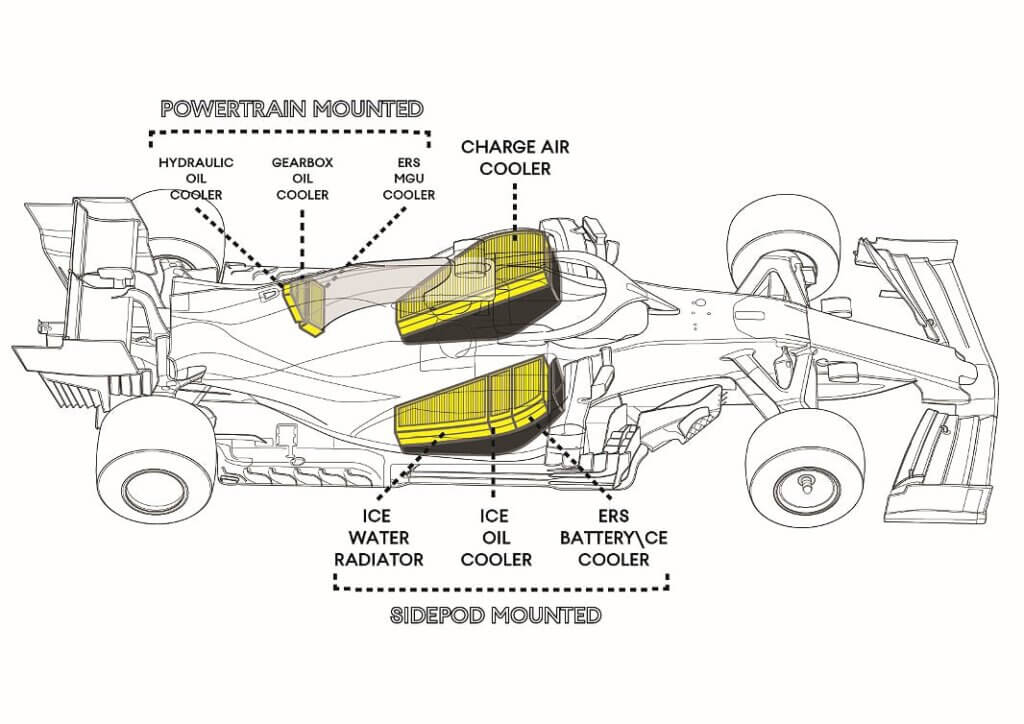

ラジエータ・インタークーラー

ラジエータ

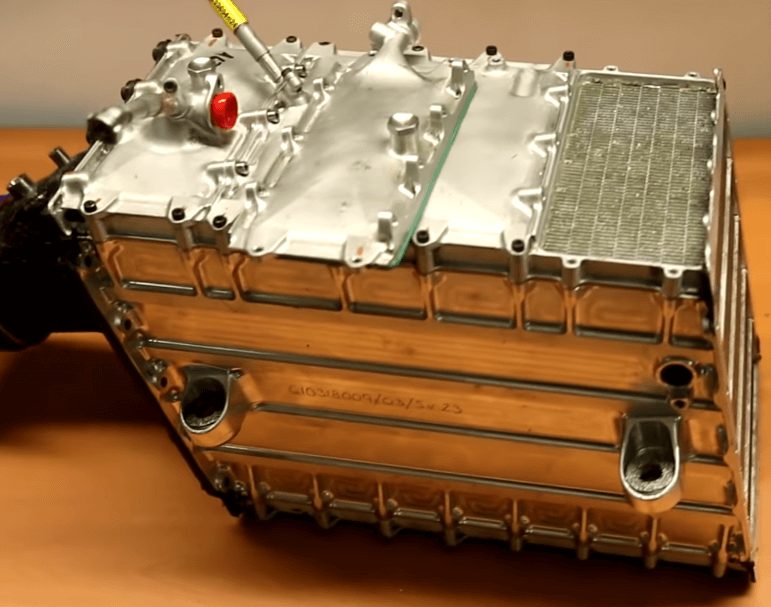

ラジエーターは産業機械であればバイクであれ自動車であれ、大小様々なサイズがありますが、ほとんどどれも同じ構造です。F1用のものも例外ではなく、基本的には精細度や形状の違いのみです。ただし乗用車では基本的には冷却水やオイルだけを冷却するのに対し、F1用はバッテリー冷却材、オイルクーラー、冷却水が一体となっており、またギアボックスオイルクーラー等も専用品を用意しています。

動作温度範囲が非常に小さく、水温/油温を綿密にコントロールする必要があるため、それぞれの機器ごとに冷却流路を分離しているアプローチです。

上の写真では2層ラジエータですが、多くの出入り配管があり、それぞれ違うユニット用であることが分かります。内部の構造も複雑なため、すべて手作りのワンオフとなり、高価になってしまう理由はそこにあります。

エンジンからの発生熱量のうち3割は冷却水で奪われるため、1000馬力のエンジンでは300馬力分の冷却能力が必要です。

F1でも使ってるぐらいだしやはりVマウントは正義だったんだなぁ。冷却面積を稼ぐためには斜めに設置するしかないってことか。

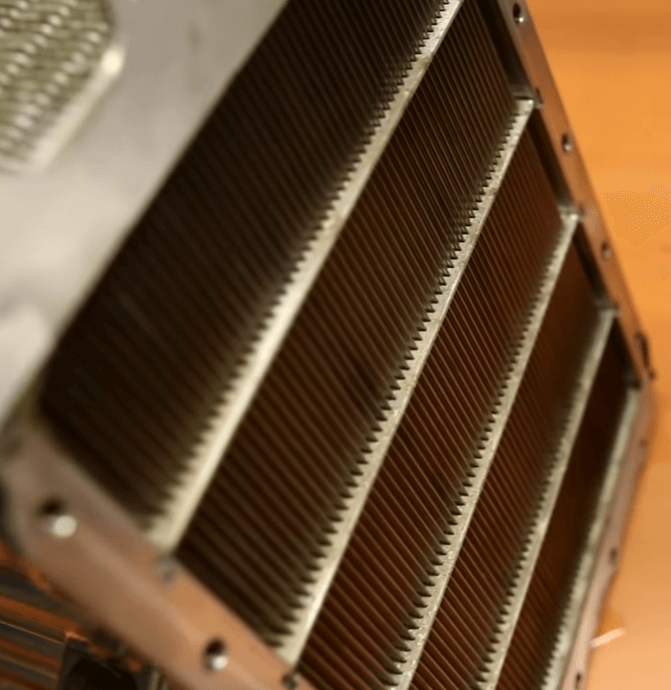

インタークーラー

インタークラーの構造も一般的なものと変わりません。空冷式と水冷式を採用するチームがあり、一長一短です。写真は水冷式で使われる熱交換器です。コアの構造は通常のものと同じですが、軽量化のためケーシングは総削り出しで作られています。また各流路はポート研磨のように手仕上げで磨かれ、圧損低減の努力が見て取れます。

水冷式の場合はエアボックスの前方や、かなり高い位置に設置することが多いため、重心への影響が非常に大きく、軽量化の重要性が高い部品の一つです。

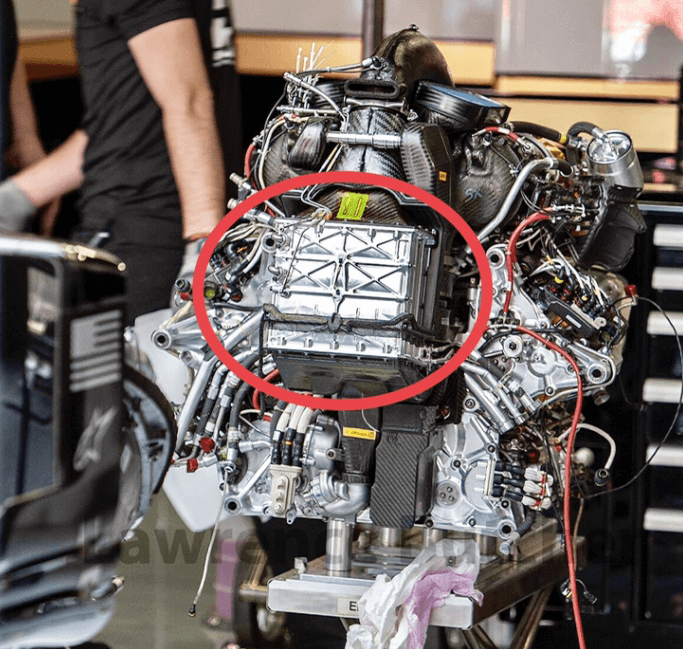

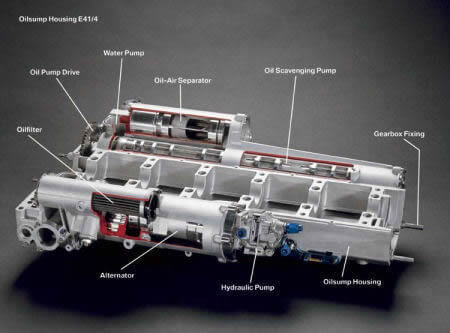

補機類

その他オイルポンプやウォーターポンプ、燃料ポンプ、各種フィルタ等一般的なガソリンエンジンに搭載される補機類は、エンジンブロックの下部にコンパクトにまとめられています。

非常に小さなスペースに2つのハイブリッドユニットと数多くの補機類をまとめるパッケージングの技術は市販車にも大いに活かすことができるもので、要素技術だけでなくパワーユニットを手掛ける意味合いになると思っています。

F1エンジン各部の概要については以上です!意外と乗用車と共通した部分も多かったのではないでしょうか?高価な素材などの違いはあるものの、エンジン本体よりもターボユニットの違いが大きく、市販車とは全くの別物だと言うことが見えてきました。

たしかにこれ普通の車と同じだ!って部品もあれば宇宙船から取ってきたようなすごいのもあったり、ギャップが面白かったかな。MGU-Hがオーバーテクノロジーの塊だってことがよく分かったよ。。。

俺が思ってる以上に損失を減らすためにエコカーみたいな工夫が多くてびっくりしたぜ。燃料総量が決まっている以上やっぱり燃費対策がいかに重要か理解できた気がするな。

80年代1.5L時代と2020年代1.6Lの違い

現代では燃料総量規制が存在し、1時間半~2時間に及ぶレースにおいてガソリンを110kgしか使用できません。実は過去(1983~1994年)にも給油禁止のレギュレーションは存在したものの、燃料タンク容量が200L以上もあり、レースを通じて消費できる燃料は二倍近くもありました。レーズの長さはほとんど変わっていないため、実際に使える燃料流量は約半分、この点が最もパワーの差に現れています。

1.5Lターボ時代と現代1.6L時代の違い

ここまで呼んでくれた皆さんは、もう項目を見ただけで80年代1.5Lエンジンと現代の1.6Lは大きく特性が異なるエンジンであることを理解していることと思います。部品単位で見ていくとどのような違いがあるのか、見ていきましょう!

- エンジン使用台数制限

- 燃料種

- ブースト圧

- 混合比/リーン燃焼

- インジェクタ/点火方式

- ターボチャージャー/MGU-H方式

- エンジン重量・負荷荷重

- ハイブリッドパワートレイン

エンジン使用台数制限

もっとも大きな違いはエンジンの耐久性に対する要求です。かつてはレース毎はおろか、決勝用と予選用でエンジンを分け、予選用は数周で破壊されてしまう異常なハイブーストでの運転を行うことで驚異的なパワーを発揮できました。

現代では年間を通じてパワーユニットは3台までと決められており、クラッシュ等特別な事情がない限りは超過した台数はペナルティの対象となります。

冷静に考えて年間20戦以上をたった3基のエンジンで戦うって相当セーブしないと壊したらやばいよなぁ。以前より複雑化しているマシンなのにグランプリ数も増えてメカニックはほんとに寝てないんじゃないか??

燃料種の違い

| 80年代1.5L | 現代1.6L |

| トルエン | ガソリン |

え、F1ってガソリンじゃなかったの!?

当然のリアクションですよね。

2021年現在、F1で使用が許可されている燃料は成分が厳しく規制され、少し純度の高いハイオクガソリンが使用されています。しかし80年代当時は発がん性が強く、毒性の高いトルエンとベンゼン、ケロシン等を主成分とした専用燃料を使用していました。

トルエン燃料は5.5bar以上のブースト圧でもノッキングを起こすことなく使用できたため、ガソリンでは不可能なパワーを出すことが可能です。更にはトルエンは融点が-95℃であるため、-60℃の低温まで冷やして給油をすることで密度を高め燃料タンクを小型化すると共に、燃料冷却の効果を向上させることができ、まさに究極の理想的な燃料であったとも言えます。

もはやドーピングとも言えるチート燃料。この時点でもう同じ土俵では両者を比較できないのです。

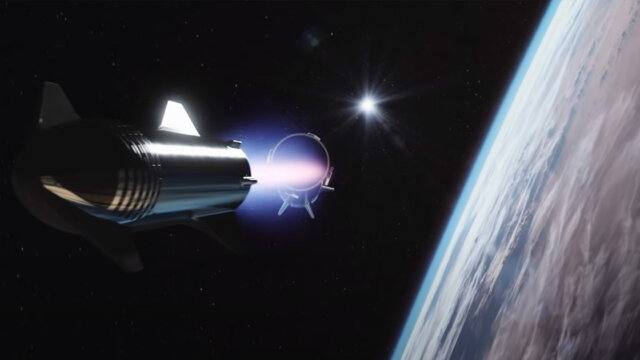

F1では禁止されてしまいましたが、現代で似たような事例では、あのSpaceXが主力製品のFalcon 9 ロケットにDeep-Cryo LOxという手法で液体酸素の温度の下げて密度を高めて使用しています。

ロケットエンジンの場合燃料冷却への効果は得られませんが、密度を高めタンクを小さくできるメリットがあります。30年以上前から似たようなチートを使っていたのがこの競技の恐ろしいところです。

ブースト圧の違い

| 80年代1.5L | 現代1.6L |

| 5.7bar (予選エンジン) | 3.5~5 bar |

これは自明かもしれません。実は現在ブーストの上限は存在しません。しかしいくら空気を送ったところで、燃料も同時に送らなければパワーにはなりません。使える燃料が限られている以上むやみにブーストを上げるようなことはしていません。また、年間3基までというパワーユニットの台数使用制限があるため、耐久性の問題もあります。

混合比の違い

| 80年代1.5L | 現代1.6L |

| 10~13 | 13以上~18 |

ガソリンはじめ、燃料には完全燃焼をさせるための空燃比(A/F) が存在し、量論混合比と呼ばれます。ガソリンの場合は空燃比14.7、この時の状態をλ=1と呼びます。実際にはλ=1では燃焼温度が高くなりすぎるため、少し混合比をずらして温度を下げることが行われます。長らくλ<1 (燃料リッチ)、つまり燃料が過剰に噴射される状態がレースでは常識とされてきましたが、近年ではλ>1 (空気リッチ) つまり空気が過剰な状態が主流となっています。このような状態をリーンバーンと呼びます。

いずれもλ=1に比べてパワーは落ちるものの、λ>1の場合、燃え残りの燃料も燃やせる点や、λ<1よりも燃費に優れるメリットがあり、最近ではレースでも欠かせません。

エコカーやディーゼルエンジンでも燃費や煙抑制のためにλ>1が採用されるのが通例です。机上では素晴らしいように見えますが、リーンバーンには様々な困難が待ち受けます。2600℃の環境に余剰酸素があるとどうなるでしょうか?たちまち金属は酸化してしまいます。

更にリーンバーンは大量の空気を必要とするため、ターボチャージャーの装着が必須です。NAを謳っているマツダのSkyactivシステム等も実際には小型のコンプレッサが搭載されており、正確にはスーパーチャージャー車となります。

このように長年リーンバーンを阻んできた様々な理由がありましたが、21世紀に入りようやく実用化が進んできました。

圧縮比・バルブタイミングの違い

| 80年代1.5L | 現代1.6L |

| 7.5 | 13程度 |

圧縮比は直接燃費とパワーに効くため、理論上は高ければ高いほど良いです。しかしディーゼルエンジンとは異なり、ノッキングの問題があるガソリンエンジンでは、なかなか圧縮比を高めることは難しく、特にターボエンジンでは10以上はかなりの高圧縮と言われます。現代F1では後述するインジェクタ方式や十分な壁面冷却によって、NA車並の13という圧縮比を実現しています。圧縮比、バルブタイミングの詳細について興味がある方は、ぜひ2/3計算編も読んで頂きたいと思います。

インジェクタ・点火方式

| 80年代1.5L | 現代1.6L |

| PFI + DFI | PFI + ジェットイグニッション |

80年代のインジェクション方式は、乗用車でもよく使用されるポートインジェクション(PFI)方式を応用したマルチポートインジェクションでした。ポートインジェクションは予混合気の密度ムラや、点火から火炎伝播の燃焼ムラが多く、理論サイクル効率に近づけるのが困難です。そのため実在効率の改善には限界があり、これがガソリンエンジンの効率がディーゼルに劣る要因の一つとなっています。90年代には入り直噴(DFI)が普及して行ったものの、今度は燃焼効率低下の問題があり、ポート噴射と併用せざるを得ませんでした。

2021年現在では、ジェットイグニッション方式を採用しています。この方式ではプリチャンバーに着火をし、火炎によって燃焼室内の予混合気の着火を行うことで、燃焼室全体に均一に発熱させることが可能なため、燃費性能に優れます。一見単純な仕組みですが、プリチャンバ内の超高温に耐えるインジェクタ、点火器、ノズル本体の作る難しさや、コストの問題もあって長年F1にしか使用されてきませんでした。しかし数年ほど前からはSuperGTでも採用され、2020年にはマセラティMC20にも採用されるなど市販車への採用も進んでいます。

https://www.mahle-powertrain.com/en/experience/mahle-jet-ignition/

“燃料ムラ”と聞いて一点注意が必要なのはこれは “完全燃焼ができていないから、いかに完全燃焼させるか考える必要がある” というわけではありません。

λ>1エンジンでは完全燃焼は当たり前。しかしその中でもどのタイミングで発熱をさせるかがサイクル効率を決定づける重要な要素となります。

火炎を直接コントロールするのは不可能に近く、設計者として決められるのは流力と点火だけです。そのため点火から着火が一瞬で可能なジェットイグニッションは設計段階から発熱のタイミングがコントロールしやすく、結果的に省燃費の実現ができるということです。

ターボチャージャー/MGU-H方式

| 80年代1.5L | 現代1.6L |

| ウェストゲート式 | MGU-H ハイブリッド方式 |

ターボチャージャーについては先述の通り、現代F1で最も先進的な部分であり、低速からトップエンドまだブーストを出し続け、さらには動力回収もできるようになっています。タービン自体の出力がエンジンの2~3割ほどあることを考えると、ここでの回生効果は莫大です。特定の技術力のあるチームが勝ち続けてしまうことや、開発予算の問題はあるものの、F1が最先端の技術開発プラットフォームであり続けるためにはこのような機構を廃止してしまうことに対しては疑問が残ります。

エンジン重量・負荷荷重の違い

| 80年代1.5L | 現代1.6L |

| 車重:500kg | 車重:749kg |

| ダウンフォース:1500kg+ | ダウンフォース:2500kg+ |

80年代の車体の最低重量が500kgに対して2021年では約1.5倍近く、ダウンフォースは1.6倍以上です。エンジンは車体の一部にもなっているため、大きく増えた荷重は直接エンジンにもかかることとなり、より高い剛性が求められるようになっています。ブロック自体の剛性を上げるためにそう簡単には軽量化ができないのが現代のエンジンです。

ハイブリッドパワートレインの搭載

ハイブリッドシステム搭載の優位性については、前回説明をしました。バッテリー容量が非常に小さく、大きな重量ペナルティとならない場合は、コーナー出口加速に優れるハイブリッド方式のほうが速いタイムを刻むことが可能な上に、燃費も優れます。

エンジン単体での熱効率50%に対して、現在の比較的マイルドなハイブリッドシステムでも搭載をすることによって57%程度にまでシステム総合効率を高めることができます。

NA信者としては、ターボというだけでも困るのにハイブリッドなんて。。。

と思う反面、ハイブリッドの速さや優位性は耐久レースであるWEC、ル・マンではもう立証済みで、今時ICEだけで勝つというのは至難の技になっています。MGU-Hが廃止されることが発表されていますが、MGU-Kについては出力が増強されるなど、ますます役割が重要になってきます。もしNAが帰ってきたとしても、ハイブリッドである可能性は高いと考えたほうが良いでしょう。

その他の方式

採用例はさほど多くありませんが、燃費やパワーの改善手段としては電気的な手段以外にも手法があります。実用化されているターボコンパウンド方式とパワー回収タービン方式について見てみましょう。

ターボコンパンドエンジン

ターボコンパウンドエンジンは1950年代から存在する方式です。ターボとは別にもう1基のタービンをギアなどを介してクランクシャフトに接続することで、直接タービンから動力を得ることができます。1割程度の燃費改善効果が得られる他、タービンの設計点を変えることで、コンパウンド段は低速寄り、ターボ本体は高速寄りといった設定ができます。うまく設計をすれば低回転からでもトルクが出るターボラグを排除した特性も得られるため、大型の4サイクルディーゼルエンジン等でも使用されています。

このコンセプトを究極形まで昇華し、エンジン本体を燃焼器に置き換えてしまったものがターボシャフトエンジンで、現代のプロペラ機やヘリコプターのほとんどはこの方式です。

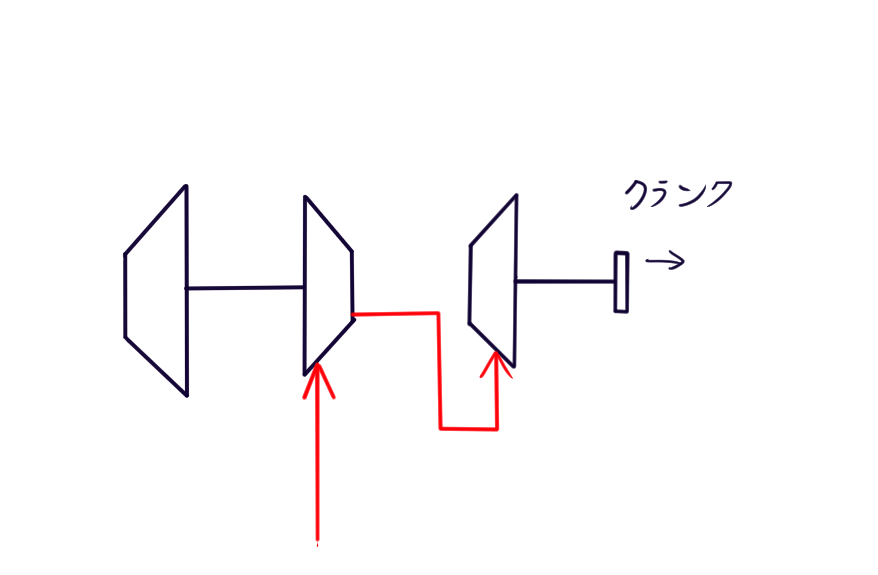

ウェストゲート型回生タービン(MGU-H)

この方式はウェストゲート下流にもタービンを搭載し、発電機等に接続することで余剰エネルギーの回収を行います。ハイブリッドシステムとの組み合わせで絶大な威力を発揮します。一般的なハイブリッドシステムは減速時にエネルギーを回収するのに対して、ウェストゲート型のタービンは加速中や全開時もエネルギー回収ができる優れものです。燃費が重要な船舶や地上設備では同様のバイパス経路に多段化したタービンを設置した方式がよく用いられ、またル・マンLMP1を三連覇したポルシェ919が採用していました。ただでさえ高価なMGU-Hを2基搭載するのがネックです。

最後に

勉強になったな!現代のターボエンジンが技術的にはすごいってことは分かったけどやっぱり俺はNAが帰ってきてほしいぜ、、、

意外と市販車と変わらない部分もあれば、全くの別物な部分もあって興味深かった!MGU-Hは嫌われてるけど、技術的には現代F1の一番の核心部なんだね。

りゅうたは大人しくNAの動画でも見れてば??

今回は3/3解説編ということでエンジンそれぞれの部品について着目して見て行きました。いかがでしたでしょうか?りなこの言う通り、各方面から嫌われてしまっているMGU-Hですが、現代では多くが規制されてしまい最先端とは言いづらくなってしまったF1エンジンにおける、依然として最先端なアツイガジェットなのです。少しな労ってあげてくださいね!

さて、ずっとターボエンジンの技術的な話だったのでちょっとお口直しを、、、最後はNAで締めくくりましょう。ターボやハイブリッドの話ばかりで胸焼けしてしまった方もこれでリフレッシュして頂けたらと思います。

記事の執筆中に似たような内容の動画がyoutubeに上がっていました。レースカーに関する様々なトピックを扱っている非常におすすめのチャンネルです。

今回も最後まで読んで頂きありがとうございました。F1のエンジンについはここまでです、また次回は別トピックを取り扱いたいと思うので、お楽しみに!

参考・クレジット

https://daydaynews.cc/en/car/960712.html

http://mccabism.blogspot.com/2015/09/bmws-f1-rocket-fuel-and-aromatic.html

https://www.f1technical.net/f1db/cars/897/toyota-tf106

https://car.motor-fan.jp/tech/10015879

https://www.f1technical.net/forum/viewtopic.php?t=27956

https://toa-arai.com/portfolio-view/valve/

https://www.motorsport.com/f1/news/opportunities-and-headaches-2026-engine-plans/6681770/

https://honda.racing/ja/f1/post/new-energy-store-f1

https://aip.scitation.org/doi/10.1063/1.5084174

[…] 【内燃機関】究極の省燃費エンジン:F1用ターボエンジン解説編 (3/3)F1エンジンの解説第二回の計算から得られた諸元を実現するにはどのような部品が必要なのでしょうか?第三回ではそ […]